高速高精度電主軸溫升預(yù)測模型

2018-10-17 來源:轉(zhuǎn)載 作者: 張麗秀 李超群 李金鵬 張珂 吳玉厚

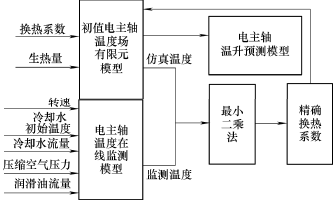

摘要:提出高速高精度電主軸溫升預(yù)測模型,將有限元模型與試驗數(shù)據(jù)相結(jié)合,精確預(yù)測不同工況下電主軸的溫度場。建立電主軸流場、溫度場有限元模型,分析冷卻系統(tǒng)及潤滑系統(tǒng)參數(shù)對電主軸溫度場的影響;考慮電主軸運行速度、載荷,設(shè)計電主軸損耗測試方法,將測得的電主軸總損耗作為計算電動機(jī)、軸承生熱依據(jù);考慮冷卻系統(tǒng)、潤滑系統(tǒng)參數(shù)及環(huán)境條件對換熱系數(shù)的影響,采用最小二乘算法,基于電主軸表面溫度測試數(shù)據(jù),優(yōu)化電主軸換熱系數(shù),并將優(yōu)化后的換熱系數(shù)作為有限元模型的邊界條件。建立 170SD30-SY 電主軸溫升預(yù)測模型,將換熱系數(shù)優(yōu)化前后的溫度場仿真數(shù)據(jù)分別與試驗數(shù)據(jù)對比。結(jié)果表明,換熱系數(shù)優(yōu)化后的溫升預(yù)測模型預(yù)測的精度提高了 4.78%,提出的電主軸溫升預(yù)測模型有較高的預(yù)測精度。

關(guān)鍵詞:電主軸;溫度場;換熱系數(shù);最小二乘法;有限元

0、前言

電主軸單元是數(shù)控機(jī)床的心臟,是保證機(jī)床工作精度的關(guān)鍵部件,其技術(shù)的高低、性能的優(yōu)劣以及單元的配套水平,都決定和影響著數(shù)控機(jī)床的發(fā)展速度。而目前難以解決的問題是,電主軸高速運轉(zhuǎn)過程中會產(chǎn)生大量的熱量,導(dǎo)致不均勻的主軸零件熱膨脹或刀具變形,影響電主軸的精度甚至軸承的預(yù)緊力,進(jìn)而影響機(jī)床的加工精度及使用壽命。因此電主軸的未來發(fā)展必然要求對溫升、熱變形等方面實現(xiàn)精準(zhǔn)預(yù)測與控制,實現(xiàn)電主軸的自動化和智能化,提高機(jī)床主軸自主創(chuàng)新能力。同時,研發(fā)高精度、高轉(zhuǎn)速的智能電主軸單元也是航空航天、汽車、精密模具等尖端產(chǎn)品制造領(lǐng)域?qū)崿F(xiàn)智能制造的前提。

近年來,電主軸熱特性在主軸工作中的重要影響引起了國內(nèi)外專家的研究熱潮,并取得大量的成果。重慶大學(xué)的陳小安等提出一種采用功率流模型計算電主軸電磁損耗、軸承損耗和風(fēng)阻損耗間的關(guān)系,并在此基礎(chǔ)上對主軸溫度場進(jìn)行分析,認(rèn)為電動機(jī)定、轉(zhuǎn)子和軸承部位的溫升較大,應(yīng)重點控制;西南科技大學(xué)曾宏強(qiáng)等采用熱-結(jié)構(gòu)耦合的方法分析出主軸熱變形是影響加工精度的一個重要原因;上海交通大學(xué)的楊建國等采用自主研發(fā)的數(shù)控機(jī)床誤差在線實時補(bǔ)償系統(tǒng),使機(jī)床主軸熱漂移誤差減小 90%以上;MANSINGH等運用三維流體數(shù)值分析的方法模擬不同冷卻管道下水冷系統(tǒng)對高速電主軸溫度場分布的影響,得出循環(huán)冷卻水道可以更有效的降低電主軸溫度;HOLKUP 等分析了因瞬間溫度變化而引起軸承與鏈接部件的損壞;德國學(xué)者 UHLMANNA 等預(yù)測高速電動機(jī)主軸熱特性時,考慮了復(fù)雜的邊界條件如:熱源接觸傳熱和主軸部件之間的對流傳熱,并進(jìn)行了驗證性試驗。上述國內(nèi)外有關(guān)電主軸熱特性研究主要具有以下三個特點:①根據(jù)電動機(jī)額定功率或功率流模型來計算額定損耗;② 通過經(jīng)驗公式計算電主軸各部件的換熱系數(shù);③ 集中在熱態(tài)模型的建立及分析熱源的產(chǎn)生機(jī)理。

本文首先通過損耗試驗精確測得電動機(jī)損耗數(shù)據(jù),采用最小二乘法對各換熱系數(shù)進(jìn)行優(yōu)化,在此基礎(chǔ)上運用有限元分析軟件建立電主軸溫升預(yù)測模型,仿真 170MD30-SY 型電主軸在 12 000 r/min下的空載瞬態(tài)溫度場;并通過電主軸溫升試驗,驗證所采用方法的有效性及所建模型的準(zhǔn)確性,最終為智能化電主軸系統(tǒng)的設(shè)計和開發(fā)提供重要的理依據(jù)。

1、 高速電主軸的生熱和傳熱分析

1.1 電主軸生熱機(jī)理

電主軸在高速運轉(zhuǎn)時會產(chǎn)生大量的熱,主要有兩個熱源,一是主軸內(nèi)裝式電動機(jī)的損耗發(fā)熱,二是主軸軸承的摩擦生熱。電主軸運行的主要特點是變頻器供電,運轉(zhuǎn)速度及載荷變化頻繁。變頻器供電使電主軸電動機(jī)由于電磁諧波而產(chǎn)生諧波損耗,因此主軸電動機(jī)的發(fā)熱不容忽視;高速變載運轉(zhuǎn)使軸承摩擦發(fā)熱影響因素更為復(fù)雜。

在電主軸溫度場分析中,通常采用經(jīng)驗公式計算電動機(jī)損耗及軸承摩擦損耗,但實際工作中電主軸并不完全工作在額定功率下,且效率不是恒定不變的,因此用各種計算公式所得損耗會產(chǎn)生較大誤差。

1.2 電主軸的換熱機(jī)制

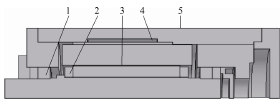

為了減小電主軸發(fā)熱而導(dǎo)致的熱變形,電主軸單元在使用過程中通常采用水冷系統(tǒng)冷卻電動機(jī)定子;并采用油-氣潤滑方式潤滑軸承,同時壓縮空氣可以降低轉(zhuǎn)子表面及軸承的溫度。電主軸內(nèi)部換熱機(jī)制非常復(fù)雜,其換熱形式如圖 1 所示,即軸承表面與壓縮空氣的強(qiáng)迫對流換熱、轉(zhuǎn)子轉(zhuǎn)動引起的端部空氣強(qiáng)迫對流換熱、壓縮空氣通過定轉(zhuǎn)子間隙的強(qiáng)迫對流換熱、冷卻水流過定子表面的對流換熱及電主軸表面的自然冷卻換熱。考慮電主軸各部分溫差小于 50℃,可以忽略熱輻射的影響。

圖 1 電主軸各部件換熱類型

1. 軸承表面與壓縮空氣的強(qiáng)迫對流換熱

2. 轉(zhuǎn)子轉(zhuǎn)動引起的端部空氣強(qiáng)迫對流換熱

3. 壓縮空氣通過定轉(zhuǎn)子間隙的強(qiáng)迫對流換熱

4. 冷卻水流過定子表面的對流換熱

5. 電主軸表面的自然冷卻換熱

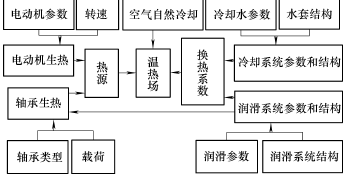

通過對電主軸生熱機(jī)理和換熱機(jī)制的分析可得出如圖 2 所示的電主軸系統(tǒng)溫度場分析的原理圖。電動機(jī)和軸承的生熱量是通過熱傳導(dǎo)的方式傳至電主軸其他部位,由于其傳導(dǎo)速率主要與材料屬性和電主軸各部位溫度差等有關(guān),故本文不考慮從熱傳導(dǎo)的角度提高溫度場的預(yù)測精度。從圖 2 中可以看出,在熱源一定的情況下,可以對冷卻系統(tǒng)參 數(shù)及其結(jié)構(gòu)和油-氣潤滑系統(tǒng)參數(shù)及其結(jié)構(gòu)兩方面進(jìn)行優(yōu)化,從而可得出更為精確和使電主軸溫升最小的換熱系數(shù)值,進(jìn)而建立精確的電主軸溫度場模型。

圖 2 電主軸系統(tǒng)溫度場分析原理圖

2、高速高精度電主軸溫升預(yù)測模型

2.1 基于損耗試驗的電主軸生熱量計算

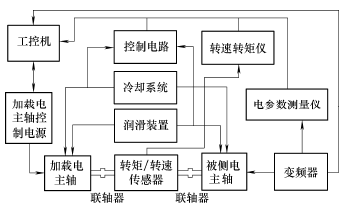

為了較精確獲得電主軸電動機(jī)生熱量和其軸承生熱量,本文采用如圖 3 所示的電主軸加載及性能測試系統(tǒng)測試電主軸電動機(jī)損耗及軸承摩擦損耗,具體步驟如下。

圖 3 電主軸加載及性能測試系統(tǒng)

(1) 將加載電主軸與被測電主軸連接,切斷被測電主軸電源,由加載電主軸帶動被測電主軸旋轉(zhuǎn),即保持被測電主軸與加載電主軸同步旋轉(zhuǎn),此時認(rèn)為被測電主軸只有摩擦損耗,測量加載電主軸的輸入功率為 PJ1。

(2) 將被測電主軸與加載電主軸斷開,加載電主軸獨自空載至上一步相同的轉(zhuǎn)速,測量加載電主軸的輸入功率為 PJ2。

(3) 保持被測電主軸與加載電主軸斷開,被測電主軸空載運行至上一步相同轉(zhuǎn)速,電參數(shù)測量儀測出被測電主軸的輸入電壓和電流,則可求出被測電主軸的輸入功率為 Pin。轉(zhuǎn)矩轉(zhuǎn)速傳感器可測量出被測電主軸的輸出轉(zhuǎn)矩和轉(zhuǎn)速,則可求出被測電主軸的輸出功率為 Pout。則被測電主軸的摩擦損耗為f J1 J2p ?P ?P , 被 測 電 主 軸 的 電 動 機(jī) 損 耗 為e in out fp P P p 。

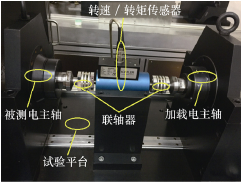

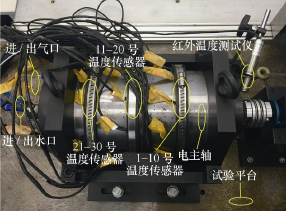

利用上述方法,測得 170SD30-SY 電主軸的摩擦損耗為 98 W,電動機(jī)損耗為 471 W,測試裝置如圖 4 所示。理想情況下,損耗全部轉(zhuǎn)化為熱量,當(dāng)電動機(jī)高速運轉(zhuǎn)條件下,有近 1/3 的電動機(jī)發(fā)熱量是由電動機(jī)轉(zhuǎn)子產(chǎn)生,其余 2/3 熱量產(chǎn)生于電動機(jī)的定子。

圖 4 電主軸自動加載裝置

一般情況下,損耗與負(fù)載有關(guān),負(fù)載越大,損耗越大。由于本文旨在提供一種提高電主軸溫度場預(yù)測精度的方法,將損耗作為引起主軸溫升的主要因素,并通過損耗計算生熱量后加載到有限元模型中,此處只將空載損耗數(shù)據(jù)作為計算實例。不同負(fù)載下的損耗均可通過本文試驗裝置測得。

2.2 基于最小二乘法的傳熱系數(shù)優(yōu)化方法

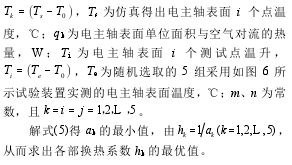

最小二乘法是一種在多學(xué)科領(lǐng)域中獲得廣泛應(yīng)用的數(shù)據(jù)處理方法,實際應(yīng)用中,常采用最小二乘法利用試驗數(shù)據(jù)來得到優(yōu)化或相對理想的參數(shù)值,所以本文選用最小二乘法對電主軸各部位換熱系數(shù)進(jìn)行優(yōu)化。圖 5 為利用最小二乘法獲取精確電主軸溫度場預(yù)測模型流程圖。首先通過試驗獲得電主軸某工況下的試驗溫度;然后采用傳統(tǒng)算法對該工況下的各部分換熱系數(shù)值進(jìn)行計算,得出換熱系數(shù)初始值;并將換熱系數(shù)初始值加載至有限元模型,得出電主軸初始溫度場分布;分別提取試驗與仿真對應(yīng)位置的溫度數(shù)據(jù);運用最小二乘法求出各部換熱系數(shù)的最優(yōu)值,將轉(zhuǎn)換熱系數(shù)最優(yōu)值輸入電主軸溫度場有限元模型進(jìn)而得出精確的電主軸溫度場。

圖 5 電主軸溫度場預(yù)測模型

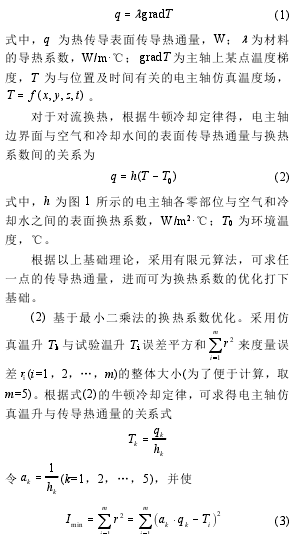

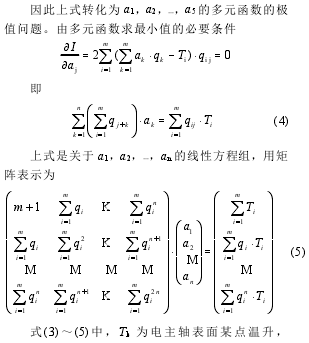

(1) 導(dǎo)熱理論基礎(chǔ)。電主軸穩(wěn)定工作時,由于各部位的換熱遵循能量守恒定律,所以熱量從熱源軸承、定子和轉(zhuǎn)子通過熱傳導(dǎo)傳至各個部件,以及電主軸零部件與空氣和冷卻水等介質(zhì)之間通過對流換熱散出是守恒的。對于熱傳導(dǎo),根據(jù)傅里葉定律得,傳導(dǎo)熱通量與溫度梯度間的關(guān)系為

圖 6 電主軸溫升測試裝置

2.3 溫度場模型及其優(yōu)化仿真分析

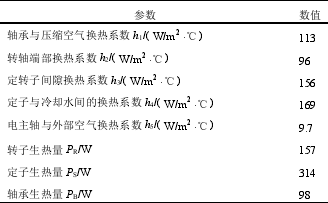

本文針對 170SD30-SY 電主軸,考慮電動機(jī)和軸承發(fā)熱利用三維模型進(jìn)行仿真分析。在保證計算精度的前提下,將一對角接觸球軸承、轉(zhuǎn)子、定子等簡化后裝配在主軸上,忽略所有的螺釘、通氣孔、通油孔及其一些細(xì)小結(jié)構(gòu),建立電主軸的溫升預(yù)測模型。為了與傳統(tǒng)建模方法對比分析,還采用傳統(tǒng)經(jīng)驗公式計算獲得電主軸內(nèi)部換熱系數(shù)。計算中假設(shè)電主軸運行條件:①環(huán)境溫度23 ℃;② 油-氣潤滑系統(tǒng)潤滑油采用 32 號汽輪機(jī)油,壓縮空氣進(jìn)口溫度 18 ℃,進(jìn)口壓力 0.365 MPa;③水冷系統(tǒng)進(jìn)水口溫度 20 ℃,冷卻水流量 0.32 m3/h;④ 空載轉(zhuǎn)速為 12 000 r/min。根據(jù)上述條件,獲得表 1 所示的用于溫度場仿真的換熱系數(shù)。

表 1 溫度場仿真邊界條件

2.3.1 電主軸冷卻潤滑系統(tǒng)模型及仿真

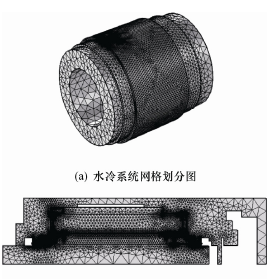

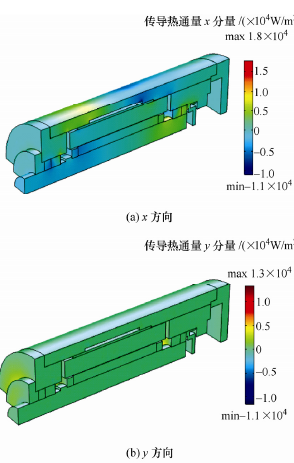

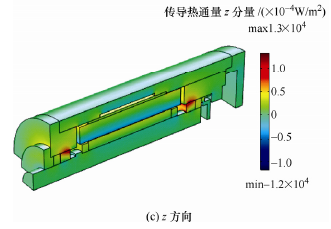

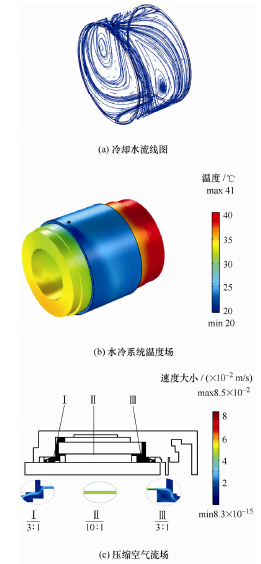

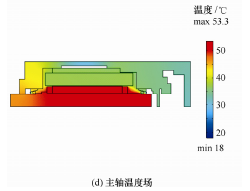

為了分析電主軸的溫升狀態(tài),首先需要建立電主軸定子水冷系統(tǒng)模型及軸承油氣潤滑模型。由于電主軸內(nèi)部結(jié)構(gòu)較復(fù)雜,為了簡化求解過程,對油氣潤滑系統(tǒng)采用二維模型仿真;簡化后的電主軸各部件大都為對稱的回轉(zhuǎn)體,因此,采用規(guī)則的四面體 和 菱 形 進(jìn) 行 較 細(xì) 化 的 網(wǎng) 格 剖 分 , 圖 7 為170SD30-SY 電主軸內(nèi)部冷卻潤滑系統(tǒng)模型網(wǎng)格剖分圖;將換熱系數(shù)作為溫度場預(yù)測的邊界條件加載至模型可得出如圖 8 所示的電主軸 x、y 和 z 三個方向的傳導(dǎo)熱通量云圖以及如圖 9 所示的水冷系統(tǒng)溫 度場和電主軸溫度場;將冷卻水及壓縮空氣的參數(shù)加載至水冷系統(tǒng)模型和油氣潤滑系統(tǒng)模型可得出如圖 9a 所示的冷卻水流場,圖 9b 所示的水冷系統(tǒng)溫度場,圖 9c 所示的壓縮空氣流場合和圖 9d 所示的主軸溫度場。

從圖 9 流場和溫度場可以看出,電主軸內(nèi)部在冷卻水及油氣潤滑的作用下,主軸外表面及定子的溫度下降明顯,但是轉(zhuǎn)子的溫度依然較高,因此精確的溫度場預(yù)測對電主軸性能提高是必要的。

圖 7 170SD30-SY 電主軸內(nèi)部冷卻潤滑系統(tǒng)模型網(wǎng)格劃分圖

圖 8 電主軸傳導(dǎo)熱通量云圖

圖 9 170SD30-SY 電主軸溫度場

2.3.2 電主軸溫度場優(yōu)化仿真

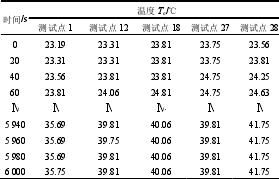

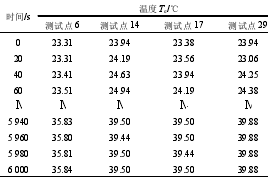

在傳統(tǒng)的電主軸熱模型中,電主軸各部位的傳熱系數(shù)均采用經(jīng)驗公式計算得到,但實際上,不同電主軸間存在個體差異性,因此采用經(jīng)驗公式獲得的換熱系數(shù)也會給預(yù)測模型帶來誤差。本文利用實測溫升試驗數(shù)據(jù),采用最小二乘法對換熱系數(shù)進(jìn)行優(yōu)化,以此獲得電主軸的溫升預(yù)測優(yōu)化模型。 溫度測試試驗過程如下:① 初始時,打開水冷控制系統(tǒng)和油-氣潤滑控制系統(tǒng)電源。將空氣壓縮機(jī)壓力調(diào)至 0.72 MPa,壓縮空氣進(jìn)入軸承壓力調(diào)至0.365 MPa,進(jìn)氣溫度 18 ℃,進(jìn)水口溫度 20 ℃,流量 0.32 m3/h;② 在空氣壓力達(dá)到 0.72 MPa 時,打開電主軸測試系統(tǒng),設(shè)置主軸轉(zhuǎn)速 12 000 r/min,空載運轉(zhuǎn)。考慮到主軸尺寸小,空間的局限性問題,分別在電主軸熱源位置,即前后軸承位置及兩軸承跨距中間的定、轉(zhuǎn)子位置布置共計 30 個溫度傳感器,傳感器位置布置示意圖如圖 6 所示;采用圖 6所示溫升測試裝置對電主軸各部位進(jìn)行溫度測量,并運用紅外溫度測量儀測量軸頭溫度變化。表 2 為用于換熱系數(shù)優(yōu)化的實測溫度樣本數(shù)據(jù)。

表 2 換熱系數(shù)優(yōu)化實測溫度樣本數(shù)據(jù)

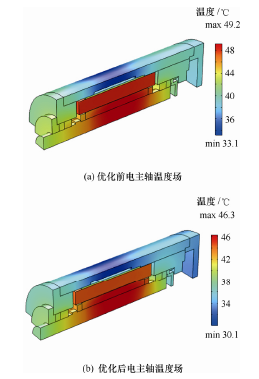

為更直觀地觀察電主軸溫度場及節(jié)省計算時間,優(yōu)化后的模型取三維模型的 1/4。圖 11 為換熱系數(shù)優(yōu)化前后電主軸溫度場。比較圖 11a、圖 11b中電主軸溫度場云圖看出,優(yōu)化前后電主軸各部分溫度有明顯變化。

圖 11 電主軸瞬態(tài)溫度場云圖

3、試驗驗證

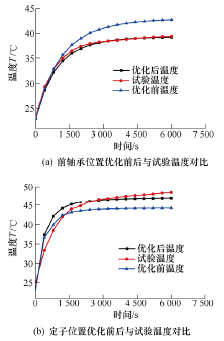

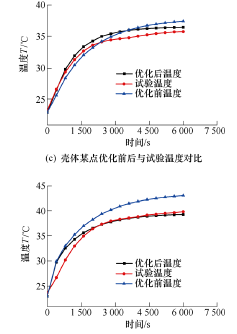

為了驗證優(yōu)化后模型預(yù)測精度,選取該組試驗數(shù)據(jù)中其他四組測試點溫度做為預(yù)測模型檢驗數(shù)據(jù),如表 3 所示,并將對應(yīng)測試點的電主軸優(yōu)化前后的仿真預(yù)測溫度數(shù)據(jù)分別與這四組實測數(shù)據(jù)對比,獲得圖 12 所示的電主軸關(guān)鍵部位優(yōu)化前后溫度與試驗溫度對比圖,以檢測預(yù)測模型的準(zhǔn)確性。

表 3 預(yù)測模型檢驗溫度數(shù)據(jù)

圖 12 電主軸關(guān)鍵部位優(yōu)化前后仿真溫度與試驗溫度對比圖

從圖 12 可以得出,優(yōu)化前預(yù)測的電主軸溫度場平均誤差為 2.71 ℃,相對誤差為 7.12%;優(yōu)化后預(yù)測的電主軸溫度場平均誤差為 0.89 ℃,相對誤差為 2.34%。

4、結(jié)論

(1) 利用損耗試驗所測數(shù)據(jù)對電主軸溫度場進(jìn)行預(yù)測,可顯著提高電主軸溫升預(yù)測精度。

(2) 在對各換熱系數(shù)進(jìn)行優(yōu)化的基礎(chǔ)上對電主軸溫度場進(jìn)行預(yù)測,優(yōu)化后電主軸溫度場預(yù)測的平均誤差降低了 1.82 ℃,相對誤差精度提高了 4.78%。

(3) 本文建立的電主軸溫升預(yù)測模型,可為電主軸的溫升智能控制提供依據(jù)。

來源:沈陽建筑大學(xué)機(jī)械工程學(xué)院 沈陽建筑大學(xué)高檔石材數(shù)控加工裝備與技術(shù)國家地方聯(lián)合工程實驗室

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時代,少談點智造,多談點制造

- 現(xiàn)實面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別