高速滾珠軸承電主軸熱態特性分析(上)

2018-10-15 來源:哈爾濱工業大學深圳研究生院 廣州市昊志 作者:姜本剛 雷 群 杜建軍

摘要: 為研究高速滾珠軸承電主軸的熱特性對其性能的影響,計算軸承的熱源生熱并進行熱特性仿真。研究軸向載荷和轉速對接觸角的影響規律,進而采用局部熱計算方法計算軸承的熱損耗。結果發現,軸承的旋轉速度對其熱損耗的影響比軸向載荷作用更明顯,并且滾珠的自旋摩擦是軸承生熱的主要形式。結合熱源生熱計算結果,運用 ANSYS對一定轉速的空載電主軸分別進行穩態熱分析和瞬態熱分析,發現電主軸的最高溫度點出現在內置電機轉子的中心區域。將穩態熱分析結果加載到有限元模型進行熱 - 結構耦合分析,發現最大軸向位移出現在主軸的最前端,最大軸向應力則出現在前軸承球與外滾道的接觸區域。設計空載電主軸溫升測定實驗,驗證仿真結果的正確性。

關鍵詞: 電主軸; 角接觸球軸承; 局部熱計算法; 熱分析

電主軸是高性能機床的核心部件,將轉軸、驅動電機和軸承集成為一體,其性能直接決定了高速切削的質量。因為電主軸的驅動電機內置于主軸內部,則電機生熱就成了評價主軸性能不容忽視的因素; 另外由于軸承 Dmn ( 中徑與轉速的乘積) 值的不斷增大,加劇了其磨損進而發熱量明顯增加,導致其工作溫度顯著升高。溫升的產生促使熱源周邊的零部件產生熱膨脹,力的作用引起的熱變形不僅影響了軸承的預緊狀態,而且嚴重降低了主軸剛度及其加工精度;溫度的不斷升高更是可能使潤滑劑失去潤滑功用,進而發生熱咬合的可能,導致電主軸損壞,可見對電主軸的熱特性進行研究具有重要意義。

浙江大學的蔣興奇和馬家駒通過建立滾珠軸承的熱阻網絡,運用節點熱流量平衡原理聯立方程并求解從而確定各節點溫度,并最終獲得了球軸承溫度分布情況,但該方法仍處于理論階段,有待實驗驗證。國外學者 PALMGREN在實驗數據基礎上推導出滾動軸承摩擦力矩的一般計算公式,進而求得整個軸承的摩擦生熱。

通過實驗驗證得知,這種方法的適用條件為軸承轉速不高、潤滑劑流量較小的情形。之后ASTRIDGE 和 SMITH進 一 步 研 究 并 改 進 了PALMGRN 的理論方法,同樣借助實驗研究推導出新的求解高速圓柱滾子軸承功耗的經驗公式,這一方法具有一定局限性,只可應用于圓柱滾子軸承熱損耗的計算。而 RUMBARGER 等以圓柱滾子軸承為研究對象在熱損耗監測中發現通過經驗公式算的發熱量與實際值偏差較大。哈爾濱工業大學陳觀慈等以航空發動機用高速滾動軸承為分析對象,通過臺架功耗實驗發現經驗公式計算軸承發熱局限性明顯,相反,基于發熱基本原理的局部法計算軸承發熱具有更高的精度和更廣泛的應用范圍。CHIEN 和 JANG對高速電主軸內置電機定子外部螺旋冷卻回路中的冷卻液進行三維建模并分析求解其運動形式及溫度特性,借助實驗分析發現,電主軸中心域的溫度偏高且水冷效果更明顯。美國 BOSSMANN 和 TU共同提出了電主軸的有限差分熱模型,將其熱分布用有限元方法來描述,而且對電主軸單元的傳熱和散熱情況進行了系統性分析,結果比較準確地預測了主軸單元的溫度分布場,表明有限元法可運用于電主軸系統的熱分析。北京航空航天大學張明華等利用經驗公式計算滾珠軸承發熱進而對電主軸進行熱特性仿真,分析確定了其溫度場的變化規律。本文作者開展了將軸承局部熱計算方法與有限元仿真分析方法相結合從而研究滾珠軸承電主軸的熱態特性。

1、電主軸的熱源分析

1. 1 電機發熱功率計算

電機的損耗主要有電損耗、磁損耗、機械損耗及附加損耗,假設電機的損耗全部轉化成熱量,則電機的總發熱功率為

總發熱功率中,2 /3 為電機定子產生,1 /3 為轉子產生。

1. 2 軸承發熱功率計算

采用局部熱計算方法對軸承進行發熱功率計算。

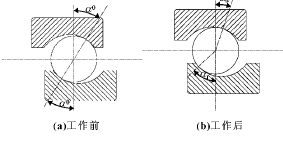

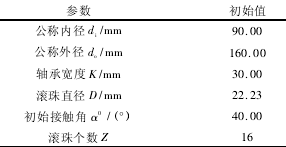

1. 2. 1 軸承接觸角計算

軸承工作前的內、外接觸角相等,都為其靜止狀態接觸角 α0,如圖 1 ( a) 所示; 當滾珠軸承高速旋轉,滾動體會受到較大的離心力使其與內、外滾道的接觸角發生改變,如圖 1 ( b) 所示,αi、αo分別表示滾珠與內、外圈接觸角。根據滾珠軸承經典分析理論,選用 SKF7218 軸承為研究對象,分析其接觸角變化規律。該軸承部分幾何參數如表 1 所示.

圖 1 軸承接觸角

表 1 SKF218 軸承的幾何參數

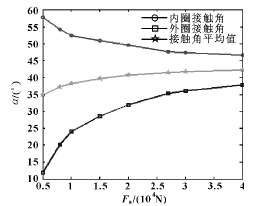

假設 7218 軸承只受軸向力作用,軸向作用力 Fa在 5 000 ~ 40 000 N 變化,軸承轉速 n 保持 10 000r / min不變,則求解所得軸承內、 外滾道接觸角 αi、αo繪制曲線如圖 2 所示。

圖 2 內、外圈接觸角與軸向力關系

可知,在保持軸承內圈轉速為定值的條件下,隨著軸向力的增大,αi逐漸變小,而 αo逐漸增大,且兩者的變化趨勢都是朝著軸承的 α0角 40°逼近,而相對于內圈接觸角,外圈接觸角的變動幅度更大,另外,內、外接觸角的均值隨著軸向載荷的增大而緩慢增大。

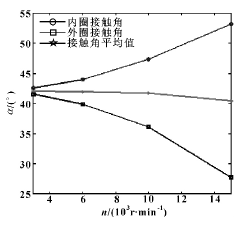

在固定軸向力 Fa為 30 000 N 不變的條件下,軸承轉速 n 在 3 000 ~ 15 000 r/min 之間變化,內、外圈接觸角的計算數據繪制曲線如圖 3 所示。

圖 3 內、外圈接觸角與轉速關系

保持軸承軸向力不變,隨著軸承轉速的提高,αi逐漸變大,而 αo逐漸變小,且相對變化幅度都比較明顯,可見軸承轉速的變化對其接觸角的影響要比所受軸向載荷的影響大得多,另外,接觸角平均值隨著軸承轉速的增大而呈現緩慢的減小趨勢。通過比較圖2、3 可以發現,軸承內、外接觸角的均值在其初始接觸角軸承接觸角 40°左右,這樣可以在已知內、外接觸角其中之一的條件下估算出另一接觸角的近似值,且接觸角與軸向載荷和轉速的關系曲線變化趨勢近似可逆。

1. 2. 2 生熱功率計算

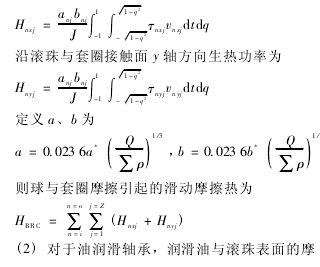

軸承生熱主要是因為軸承零部件間的接觸摩擦而產生,各接觸部分發熱功率計算公式如下:

(1) 沿滾珠與套圈接觸面 x 軸方向生熱功率為

2、 計算結果與分析

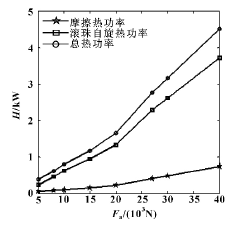

利用上述理論,利用所求得的內、外接觸角 αi、αo,分別計算軸承在不同工況條件下的生熱功率并繪制曲線,從而進行相關分析。在保持軸承轉速 n 為 10 000 r/min 不變的情況改變軸承軸向作用載荷,分別計算軸承各功耗并繪制曲線,如圖 4 所示。可以看出,在軸承轉速不變的情況下,隨著軸向力的加大,軸承總摩擦功率逐漸增大,增長速率也呈提高趨勢,其中滾珠自旋功耗在軸承總功耗所占的比例大于滑動摩擦功率,且二者之間的差值也呈現逐漸增大的趨勢。可見,軸向作用力對軸承生熱影響明顯,并且滾珠的自旋發熱是軸承的主要發熱形式,因而需要適當控制軸承的軸向受力,而且如何減小滾珠自旋摩擦從而減小軸承生熱具有較大研究意義。

圖 4 軸承功耗隨軸向載荷的變化

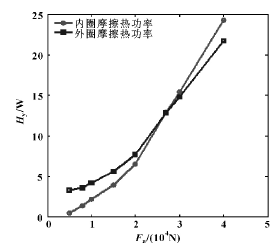

滑動摩擦熱功率是由滾珠與內圈的摩擦功耗和滾珠與外圈的摩擦功耗兩部分組成,為了研究二者的變化規律,繪制數據曲線,如圖 5 所示。可以看出,在軸承轉速不變的條件下,開始階段軸承外圈的摩擦熱功率比軸承內圈大,隨著軸向力的增大,二者差距逐漸縮小,在軸向力增大到 27 000 N 左右,二者幾乎相同; 之后隨著軸向力的繼續增大,軸承內圈的摩擦熱功率超過軸承外圈的摩擦熱,并且差距呈現逐漸增大的趨勢。

圖 5 滑動摩擦功耗與軸向力的變化

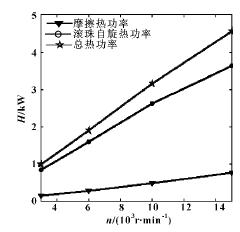

保持軸承軸向力 Fa為 30 000 N 不變,計算軸承在不同轉速下的熱功耗并繪制曲線,如圖 6 所示。可知: 在保持軸承軸向力不變的條件下,隨著軸承轉速的提高,總摩擦功耗逐漸升高,并且增長幅度明顯,其中自旋熱功率仍然要比滑動摩擦熱功率在總摩擦熱中所占的比例大,并且前者的增長幅度明顯大于后者,可見軸承轉速是影響其生熱的重要因素之一。

圖 6 軸承功耗與軸承轉速的關系

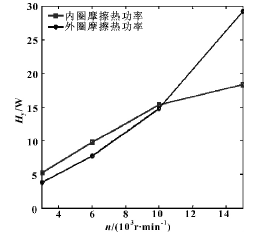

為了繼續研究軸承外圈的摩擦熱與軸承內圈摩擦熱的關系,繪制了相關曲線,如圖 7 所示。可見,在軸向力保持不變的條件下,隨著軸承轉速的不斷提高,滾珠與軸承內、外圈摩擦發熱功率呈現增大趨勢,開始階段內圈摩擦發熱大于軸承外圈,當軸承轉速增大到 11 000 r/min 左右,內、外圈摩擦發熱率幾乎相同; 之后軸承外圈發熱率超過內圈,并且突然大幅度增加,而軸承內圈摩擦熱趨于平穩這是由于轉速的增大使得滾珠受到了更大的離心力,促使球與外滾道的接觸越來越緊密,從而二者間的摩擦力增大,結果就是軸承外圈摩擦生熱突然大幅增加,并且增加幅度也有逐漸增大的趨勢。

圖 7 滑動摩擦功耗與軸承轉速的關系

通過比較圖 4 與圖 6 可以發現: 軸承熱功耗隨著軸承軸向力逐漸增大呈曲線上升,而軸承功耗隨著軸承轉速的增大則近似呈直線上升。由此可見,軸承轉速對軸承生熱的影響要比其軸向受力的作用更明顯。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com