在齒輪銑削中通過編程控制走刀來代替成型刀具來加工齒輪

銑削齒輪的方法既要先進,還要簡單,它需要提供高度的靈活性,并同時要實現高生產效率。在齒輪制造中既需要高效率,又需要生產的通用性時,Invomilling是改變局面的最新技術。

這就要看一家齒輪制造公司如何定位自己: “我們加工的很多齒輪都是根據客戶的具體要求而生產的,客戶可要求只加工一個有特定要求的齒輪,或一批齒輪,也可要求提供一套傳動解決方案。 我們最經常處理的是小批量生產,即加工1-100個零件,但是也有全年生產幾千個齒輪的訂單。 按照行業規范,一些產品(特別是牽涉到用于汽車齒輪箱的零件)都需要準時交貨。 我們是專業生產斜齒輪和直齒輪的制造商,為各種不同行業提供齒輪產品。”

到目前為止,我們的主要目標是為各種行業的應用場合提供訂制的、獨特的齒輪制造刀具。 利用反向工程能力,可以精確地確定磨損了的未知齒輪是怎樣設計的,然后快速地制造出來。靈活性是我們的商業理念的一部分。

但是,生產中的通用性一直很難與高生產效率結合起來。 必要的靈活性則意味著每次根據需要加工不同齒輪都需要使用新刀具,并且每次都需要根據新齒輪對齒輪加工機床進行編程。

獲得齒輪加工的靈活性的一個新的途徑是基于多軸車-銑機床的創新銑削方法: 即InvoMilling 加工方法。這是一種由山特維克可樂滿開發的工序系列,在與Mori Seiki等眾多公司的合作中正在投入應用。Mori Seiki公司需要一種替換當前市場上主要應用的,專門化的、相對慢的柔性的齒輪制造工藝的方法。這種創新的多軸解決方案基于先進的、但操作簡單的切削策略。該策略是在標準的多功能機床上,利用現成的加工直齒輪和斜齒輪的切削刀具直接加工,而不是采用滾齒的方法。

新的InvoMilling多軸加工方法是通過使用標準的盤形銑刀和標準的專用面銑刀,制造直齒輪和斜齒輪的柔性生產的方法。 通過X軸與B軸或者Y軸與B軸聯動,切削刀具就能沿著漸開線路徑進行加工。

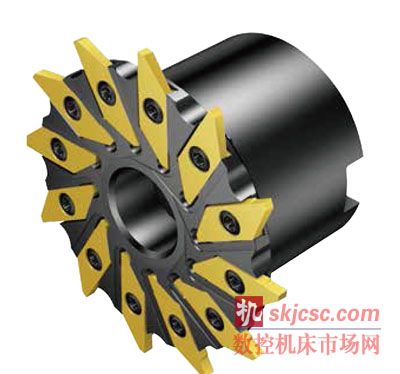

圖1: InvoMilling是齒輪加工領域的一項創新。 這種多軸解決方案在于復雜而又簡潔的切削策略,通常在標準的多功能機床上采用現成的切削刀具進行加工。 其目標是高度靈活的直齒輪和斜齒輪的中小批量生產。

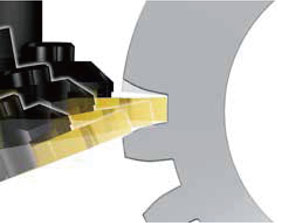

圖2: InvoMilling方法將槽銑和車銑工序組合到一起。 采用相同的刀具能夠加工任意螺旋角的齒輪,包括漸開線和非漸開線輪廓。 具體的切削次數取決于齒輪尺寸和所使用刀具的尺寸。

圖3: 加工外直齒輪的齒槽時,首先應沿工件的軸方向銑削槽。 為了進行隨后的切削,齒輪需稍微旋轉,與刀具的同步徑向插銑相互協調。 其結果是通過車銑獲得漸開線曲線形狀。

圖4A/4B: InvoMilling方法可以使用專用的銑刀CoroMill 161和CoroMill 162(涵蓋模數范圍2-12)銑削直齒輪和斜齒輪。 通過X軸與B軸或者Y軸與B軸聯動,切削刀具就能沿著漸開線路徑進行加工。 因此,齒型變化應與刀具路徑(而不是刀具形狀)相一致。

因此,齒型變化應與刀具路徑(而不是刀具形狀)相一致。 因此,就這個用途而言,車-銑型機床是理想的機床。

在DMG Mori Seiki NT型機床上就可以采用新方法。 這種多軸銑車中心能夠同時進行銑削和車削。 柔性的B軸的旋轉范圍為±120°,由于采用直接驅動電機,所以獲得了高速度和高精度,分度能力為0.0001°,它已經證明能顯著地縮短加工時間,特別是在同時使用5軸加工加工復雜零件時。 滾齒是在機床上執行的一種工序,以及與傳動箱有關的一些其它類型的零件有關的工序。 但是,當生產許多不同類型和小批量齒輪時,滾齒并不是最佳解決方案。

當今,如果一個加工車間正在或打算投資購買數控機床,那么InvoMilling軟件是一種很方便的選擇方案。 車-銑機床可以用于直接加工齒輪。 我們為各種模數范圍提供了齒輪加工套件,每個套件內都有用于幾個模數的三把刀具。有了這些套件,就可以很容易生產很大范圍的齒輪,因而獲得了極大的靈活性,能滿足特別嚴格的質量標準要求。

InvoMilling方法將槽銑和車銑工序組合到一起。 采用相同的刀具能夠加工任意螺旋角的齒輪,包括漸開線和非漸開線輪廓。 具體的切削次數取決于齒輪尺寸和所使用刀具的尺寸。 InvoMilling法可以發揮現代機床控制和數控機床的高精度的作用,以及切削刀具的精度的作用,從而可以加工精磨削所需的精密齒輪以及半成品齒輪。 應用最新開發的刀片材質還可應用更高的切削參數,從而獲得最佳效率。

采用這種方法,還可對輪齒外徑倒角,以及在齒根加工不同的凸角、齒廓和半徑。 每次切削作用的切屑橫截面小,沒有所說的側壓力,因而,可將振動傾向降低到最低程度。

例如,加工外直齒輪的齒槽時,首先應沿工件的軸方向銑削槽。 為了進行隨后的切削,齒輪需稍微旋轉,與刀具的同步徑向插銑相互協調。 其結果是通過車銑獲得漸開線曲線形狀。 對于較大的模數,可能需要更多次的切削。 對于較寬的齒輪,刀具是在軸向方向偏置的,重復切削步驟。

由于每個InvoMilling刀具覆蓋了幾個模數尺寸,所以,在小到中批量生產中,InvoMilling法降低了加工成本,例如模數2–4可以使用相同的刀具進行加工,模數2–12則可使用三種刀具。 迄今,采用InvoMilling法銑出的最大齒輪模數是18,直徑為800 mm, 這對齒輪加工縮短交貨期、降低成本具有明顯優勢。

現代可轉位刀片技術使新方法獲得了成功。 采用InvoMilling法,齒輪齒的質量可到達DIN 3962 6級或以上。 此外,在有足夠剛性的機床上,正確應用刀具,可以達到比Rz 3 微米更好的表面粗糙度。 采用精確的刀具路徑和精密刀具的InvoMilling法可以生產出很有競爭力的高質量齒輪。 依靠這種方法,可以生成各種齒輪磨削余量。 這種方法的低切削力可以使切削時運用更高的切削參數,并同時保證小公差所需的精確齒廓。 這些優點與這種齒輪加工方法的靈活性相結合,這就是所涉及的制造方法獲得成功的因素。

所討論的銑削刀具使用的標準的硬質合金刀片在機床外很容易轉動一個位置,也很容易保存在刀盒內。 加工模數為4-10的,齒數小于30的齒輪的InvoMilling周期時間可以與使用高速鋼的單滾齒相比。 由于許多工序可以納入到多任務中,齒輪可以在一次機床裝夾內完成加工,其結果是縮短了交貨時間和更換產品時間,從而具有可在生產過程中臨時插入產品優勢,有利于單件、小和中等批量齒輪的柔性生產。

因此,即使制造齒輪本身的周期時間長于使用滾齒的時間,但縮短了總體制造時間。 最后,由于無需等待制造專用刀具的時間,僅作一次新的裝夾就可以開始生產了。 通過推出InvoMilling,山特維克可樂滿進行了技術升級,采用標準用途機床制造出高質量齒輪,顯著地降低了加工成本,提高了靈活性并大大縮短了交貨時間。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com