山高刀具:處理 ISO S 材料的全新刀具和策略

2014-4-15 來源:數控機床市場網 作者:

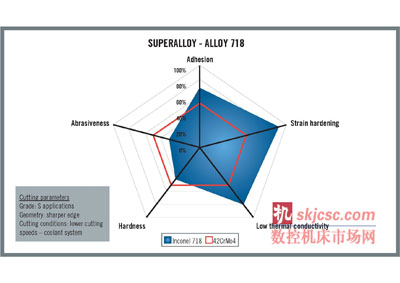

工件材料的 ISO S 分類包括高溫合金 (HRSA) 和鈦合金。這些材料的熱硬度和熱強度使其能夠廣泛應用于航空航天、能源和其他領域的關鍵應用。但是,這些合金的有益屬性也帶來了不同于傳統鋼鐵加工的加工特性。為應對這一問題,刀具制造商已開發出一系列產品和應用策略,用于解決材料可加工性難題,并實現可靠、穩定和相對經濟的 ISO S 材料組合金加工。如今,這些刀具制造商還力求為生產商提供有關新型刀具和策略的培訓,并且說服機床技工重新考慮過時的加工技術,這些技術很可能將無法適用于當今的先進材料。

可加工性因素

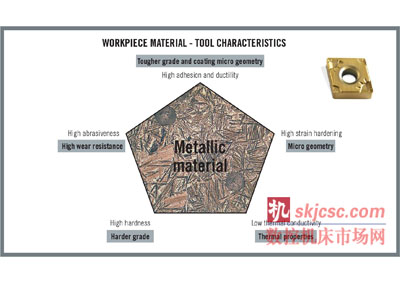

術語“可加工性”描述了金屬對加工工藝的反應。可加工性包括四個基本因素:加工中產生的機械力、切屑形成和排屑、熱量產生和轉移,以及刀具磨損和故障。其中任何因素或全部因素的過度作用均會導致材料被視為“難以加工”。

HQ_ILL_Workpiece_Material_Tool_Characteristics

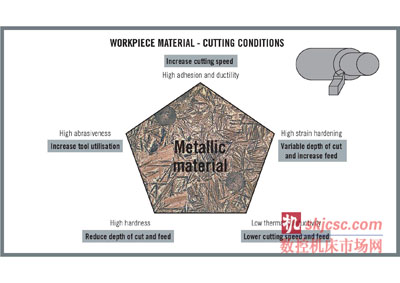

HQ_ILL_Workpiece_Material_Cutting_Conditions

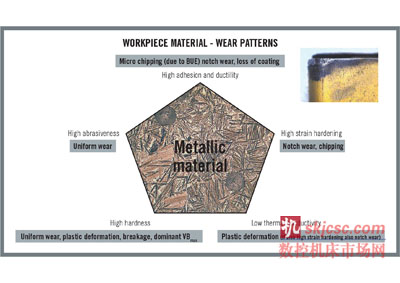

HQ_ILL_Workpiece_Material_Wear_Patterns

HQ_ILL_Superalloy_Alloy_718

如果試圖將過去幾十年來用于鋼鐵等材料的相同刀具和技術用于高溫合金和鈦合金加工,就會造成刀具壽命、加工時間和可靠性以及零件質量方面的可加工性問題。最近幾年中,刀具開發時才考慮了鎳基合金和鈦基合金。加工這些相對較新的材料并不一定比加工傳統金屬更困難,這其實是兩種不同的加工類型。

例如,加工“難加工”材料的通常方法是謹慎操作,并使用較低的切削參數,包括減小的進給率、切削深度和 速度。然而,使用專為這些高性能工件材料開發的刀具時,基本準則反而是增加切削深度和進給率。旨在處理這些較高參數的刀具含有細粒度硬質合金材質等級,可提供良好的高溫刃口強度和鍍層粘附性,并且特別注意對加工硬化的工件造成的溝槽磨損的耐受性。此外,刀具制造商還開發了陶瓷和 PCBN 刀具,用于對這些高性能合金進行粗加工和精加工。

對于特定可加工性因素,高溫合金在機械或與力相關的問題方面與堅韌的鋼鐵材料并無很大差別。但是,在熱量的產生和散熱方面,它們之間有著顯著差異。金屬切削過程中產生的熱量會導致工件材料變形,而切削過程中產生的切屑能夠帶走熱量。然而,這些材料產生的分段式切屑通常無法提供良好的散熱效果。此外,耐熱材料本身就是不良導熱體。切削區的溫度可達 1100° - 1300° C,當熱量無法消散時,就會在刀具和工件上積聚,并最終導致刀具壽命縮短,甚至造成工件變形和冶金學特性的改變。

要解決這一問題,就需要改變對刀具強度的認識。通常認為刃口鋒利的刀具較為脆弱,但控制刀具溫度積聚的方法之一正是使用鋒利的刀具,鋒利刀具能切削更多的材料并減少材料變形,因此生成的熱量更少。實施這一策略需要專為刃口強度而設計的刀具,并在具有充足功率、穩定性和抗振性的機床上使用。

應變硬化和沉淀硬化的趨勢也增加了高溫合金加工的復雜性。在應變硬化中,切削區內的材料在受到切削過程的應力和高溫作用時變得更硬。鎳基和鈦基合金表現出比鋼更大的應變硬化趨勢。而在沉淀硬化中,當高溫激活本應處于靜止狀態的合金元素時,工件材料中會形成硬點。無論哪種趨勢,材料的結構都可能會在第一次走刀后即發生顯著變化,二次走刀后將能夠穿透硬度更大的表面。而這正是將走刀次數降至最低的解決方案。例如,與其使用兩次 5 mm 切深的走刀切除 10 mm 的材料,不如使用一次 10 mm 切深的走刀。盡管在許多情況下無法實現一次走刀加工,但這仍是理論上能夠實現的目標。

這種方法還要求重新考慮精加工工藝,傳統的精加工工藝包含以小切深和輕進給率進行的多次走刀。作為替代,機床技工應尋找盡量提高參數的可能性,這樣才能改善刀具壽命和表面粗糙度。

用于精加工走刀的稍微加大的切深還可將切削刃最鋒利的部分置于零件的任何應變硬化或沉淀硬化區域的下方。然而,過深的精加工走刀可能產生振動并對表面粗糙度造成不利影響。因此,尋找進取和謹慎間的最佳平衡便成為了關鍵。

可靠性和經濟性

憑借如今專為鎳基和鈦基合金開發的刀具和策略,完成加工基本上不會有技術問題。持續挑戰不僅僅在于加工工件,還在于在規定的時間內以規定的成本正確地進行工件加工。目標是改善工藝可靠性和生產經濟性。考慮到先進工件材料和由其制成的零件成本較高,因此加工工藝必須絕對可靠。生產商無法承擔在尋求可靠加工工藝的同時生產報廢件的損失。使用適當的刀具和加工參數有助于確保穩定的加工結果。

就加工參數而言,增加切深和進給率有助于提高生產率。更高的切削速度還可加快零件加工,但這一有利條件尚未得到充分開發利用。目前在鎳基和鈦基合金中所用的速度仍然低于鋼材中的速度。不過目前的研究重點是開發能夠實現更高切削速度并仍然保持合理刀具壽命的刀具屬性。

除了刀具,金屬切削工藝的其他部件(如使用高壓定向輸送冷卻液 (HPDC) 系統)還有助于提高生產率。如果ISO S 材料的切削速度為 50 m/min,HPDC 可使切削速度高達 200 m/min,從而使產量提高四倍。

在加工高溫合金時,刀具壽命是另一個可從新視角加以審視的因素。刀具壽命的傳統測算方法是計算刀具需要更換前的切削分鐘數。另一種測算方法則是計算成本。

例如,如果生產特定工件需要 2 個小時,且必須每 20 分鐘更換一次刀具,則必須購買 6 個刀具才能完成零件的加工。按照這個思路,目標將是降低刀具成本,并獲得 30 分鐘的刀具壽命,而非 20 分鐘。

然而,在加工采用高溫合金或鈦合金制成的昂貴零件時,刀具成本不過占零件總體價值的很少一部分。因此,刀具利用率(也稱作刀具的利用指數)才是更相關的測算方式。在比較兩種示例刀具時,如果一種刀具維持 10 分鐘并生產一個工件,則刀具成本為每工件一個刀具。另一種刀具,以不同方式使用,可能僅維持 5 分鐘,但生產兩個零件。即便第二種刀具的壽命按照分鐘來計算比第一種刀具少了一半,但零件產量增加了一倍。目標是以可接受的價格在最短時間內生產出最大數量的合格工件。考慮到高溫合金零件的成本較高,因此刀具利用指數才是更好的真實生產率測算標準。

結論

同往常一樣,要想最大限度地發揮新開發的金屬切削技術的優勢,關鍵因素在于了解如何以最佳的方式使其適用于特定應用。隨著在高溫合金和鈦基合金等高性能工件材料方面繼續取得進展,刀具制造商還將繼續為新合金的加工工藝設計最大限度提高生產率的新方法。生產商將從對新刀具可用性的了解以及刀具制造商在如何以最佳方式使用這些刀具方面的廣博知識中獲益。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息