摘要: 結合生產加工的實際情況,分析了原深孔加工機床控制系統存在的缺陷,并根據用戶的需求提出了一種高自動化的控制與檢測方案。系統主要由PLC、觸摸屏、變頻器、伺服驅動組成,可實現主軸的無級調速和刀具進給速度、進給深度的任意控制,最大程度上保證了加工工藝的靈活性。同時,切削參數監控功能在提高加工精度與效率的同時,保證了加工質量,降低了廢品率。

關鍵詞: 深孔加工; 控制系統改造; 切削參數監測

某企業深孔鉆鏜床采用繼電器接觸器控制系統控制,專門用來加工圓柱形深孔工件。鉆孔最大直徑100 mm,鉆孔深度范圍: 1 000 ~ 12 000 mm,工件夾持直徑范圍: 100 ~ 300 mm。原控制系統功能簡易,自動化程度低,導致工人勞動強度大; 原控制系統元器件老化,電氣線路受高壓油與切削液腐蝕,機床在加工過程中故障頻發; 由于某些材料硬度高,深孔加工工藝復雜,因此在加工時容易出現打刀現象,倘若操控不當,易導致鉆桿變形甚至折斷、工件報廢,從而給企業造成巨大的經濟損失。因此,對機床切削參數的監控和控制系統的改造十分迫切。

1 、改造方案規劃

1. 1 主要結構及改造技術難點

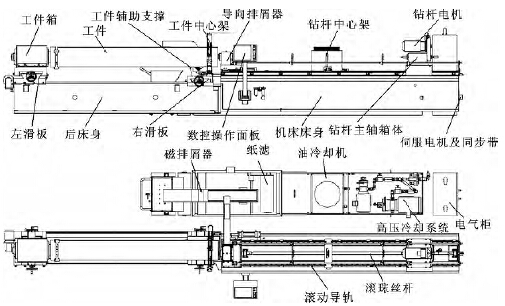

深孔鉆鏜床是由床體、主軸箱、授油器、鉆桿箱、拖板箱、工件支架、鉆桿支架、主軸控制系統、進給系統、液壓系統、高壓冷卻系統、輔助控制系統組成。被加工工件一端由主軸前端的卡盤夾緊,隨主軸一起旋轉實現主運動,另一端由工件中心架輔助支撐定位。鉆頭由鉆桿箱帶動高速旋轉實現切削運動,絲杠在進給電機的帶動下推動鉆桿箱實現進給運動。機床結構示意圖如圖1 所示。

主要技術難點有以下幾點:

( 1) 實現主軸電機轉速精確控制與無極調速,根據進給速度自動完成多段速度切換。

( 2) 根據不同軸材料和進給深度,刀桿電機可自動完成多段速度切換,也可無極調速。

( 3) 將原進給系統的全開環控制系統改造為閉環控制系統,不僅滿足速度控制、位置控制,還可微調速。

( 4) 開發人機交互系統,用戶可對加工參數設定,同時完成對相關切削參數的實時監測。

圖1 深孔鉆鏜床結構圖

1. 2 電氣系統改造規劃

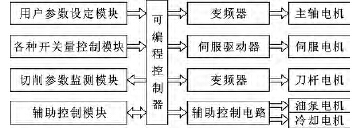

深孔鉆鏜床原電氣控制總體采用接觸器控制系統,主軸傳動系統、刀桿傳動系統均采用三相異步交流電動機傳動,由齒輪換擋實現調速,進給電機采用電磁調速器實現進給速度的調整。原系統不僅無法滿足主軸調速、轉矩控制、刀桿轉速控制、進給量控制的要求,而且無法監控加工工程中的主要參量,加工完全憑借操作人員經驗,因此加工可靠性與加工精度大大降低。根據機床結構特點及實際加工需求,擬定主軸傳動控制系統、刀桿運動控制系統、進給運動控制系統、人機交互及監測控件模塊、輔助控制系統為改造重點。新控制系統總體結構示意圖如圖2 所示。

圖2 控制系統總體結構示意圖

2 、電氣控制系統設計

根據輸入輸出點數統計可知,系統共需要20 個輸入點、20 個輸出點,則選用臺達推出的DVP-32EH2 高速精密定位型主機,結合其提供的運動控制指令及邏輯控制指令可方便實現控制要求。由于主軸變頻器和刀具變頻器的調速需要模擬電壓,而且系統要求功率監控、需實時顯示主軸電機的電流及電壓值,所以擴展2 臺模擬量輸入輸出模塊。

2. 1 主軸傳動控制系統設計

主軸傳動控制系統采用變頻器控制,原主軸箱機械結構保留,但機械換擋功能廢棄,不僅可以實現多段速度的切換,還可以實現無級調速及轉矩控制。

( 1) 變頻器。該系統采用臺達VFD-E 系列變頻器,該變頻器具有多種控制方式,可實現無極調速,并根據負載轉矩,提供相應電流及電壓矢量值輸出。

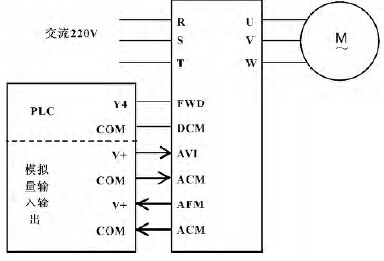

( 2) 無極調速控制。主軸電機轉速范圍為0 ~3 000 r /min,DA 模塊轉換數字量的范圍為0 ~ 3 200。正常加工時,操作者在觸摸屏設定主軸轉速n,PLC根據設定參數經計算得到DA 模塊應當輸出電壓的數字量: D = 3 200n /3 000,經過DA 模塊轉換為模擬電壓后傳送至變頻器的頻率設定端。PLC 與變頻器的接線如圖3 所示。

圖3 變頻器硬件連接圖

2. 2 進給運動控制系統設計

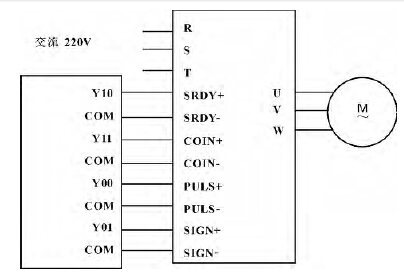

( 1) 伺服電機及驅動。系統要求進給速度可調、進給位移任意可調,為保證控制精度,故選用伺服電機驅動方案。伺服電機采用邁信電氣技術有限公司的STAR 系列電機150ST-M27020,功率5. 5 kW,額定轉速2 000 r /min,配套的驅動器為ASD-A2-5523-L 伺服驅動。PLC 與伺服驅動器的連接如圖4 所示。

圖4 伺服驅動器硬件連接圖

( 2) 進給控制系統。用戶要求機床在加工時進給速度、進給量任意控制,而且要求在進給過程中可以調速,選擇脈沖輸出指令PLSY 來實現進給速度及進給量的控制。PLSY 指令格式如下:

![]()

其中: S1 表示脈沖輸出頻率( 脈沖/秒) ; S2 表示脈沖輸出個數; D 表示脈沖輸出裝置。進給方向的控制由PLC 輸出端Y1 的通斷控制伺服驅動器的方向信號即可。

正 常加工時,操作者在觸摸屏上輸入進給位移L與基準進給速度v,這兩個參數分別存入專用寄存器D 中,應發送的脈沖個數S2 = L /δ式中: L 為伺服機構的位移量( mm) ; δ 為伺服機構的脈沖當量( mm/脈沖) ,脈沖當量與絲杠螺距、減速機的減速比及伺服驅動器設定參數有關。應發送的脈沖頻率S1 = 60v /δ式中: v 為伺服機構的進給速度( mm/min) ; δ 為伺服機構的脈沖當量( mm/脈沖) 。PLC 程序中在每個掃描周期都需根據設定值計算S,這樣操作者可在觸摸屏上隨時更改進給速度,滿足調速要求。

2. 3 人機交互系統設計開發

( 1) 觸摸屏選型。系統采用臺達的DOP-A 系列的DOP-A10THTD1 觸摸屏,該系列觸摸屏具有65536色TFT、800 像素× 600 像素顯示效果,支持USB 上下載,可連接打印機和U 盤、支持以太網絡等特點,廣泛應用于各種工業監控場合。

( 2) 觸摸屏軟件開發。觸摸屏不僅可以認為設定輸入相關加工參數,還可以對系統的運行狀態和相關加工參數進行在線監測。在解決觸摸屏與PLC 通信之后,即可完成與PLC 之間的數據交換,同時也可實現對加工過程的控制與檢測。觸摸屏的軟件開發利用Screen Editor 2. 0 來完成,在軟件開發階段分別完成觸摸屏與PLC 連接的數據傳輸地址分配表編輯、控制界面與在線檢測界面設計開發。最終設計出8 個控制界面與檢測界面,分別是主控制界面、主軸電機控制與檢測界面、伺服控制界面、液壓控制界面、冷卻系統控制界面、加工參數設定界面。如圖5 所示。

圖5 控制、參數設定界面

2. 4 輔助控制系統設計

由于機床床身較長,所以采用多地控制,控制面板分布在主軸箱、授油器及鉆桿箱三處。在主軸箱按鈕站分別有急停、主軸啟動、主軸停止3 個按鈕,授油器按鈕站除急停按鈕與壓力表外,所有操控均可由觸摸屏完成。為操作方便快捷,觸摸屏下方設置了常用的按鈕。鉆桿箱上設置急停、正向進給、反向進給、快速前進、快速后退及進給停止5 個按鈕。為節省PLC 的輸入輸出點,3 個急停按鈕采用常閉串聯的方式引入PLC 的X0 端子,其他功能相同的按鈕采用常開并聯的方式引入PLC。

3 、機床切削參數監控模塊設計

3. 1 切削參數監控理論推導

刀具磨損由各種機械物理因素造成,包括刀刃的塑性變形、黏著、摩擦、切屑和熱疲勞等。刀具發生磨損時,后角變為0,后刀面與工件接觸面積增大。同時,刀尖圓弧半徑加大,刀具與工件間摩擦加劇,從而使機床消耗功率加大。因此,通過監測主軸電機實時扭矩值,并依據相應的公式,即可探測刀具的磨損。文中從機床電機和機械傳動系統一體化的角度出發,在考慮各種能量損耗并存的前提下,以傳動環節的能量流程為基礎建立了機床功率監控數學模型。

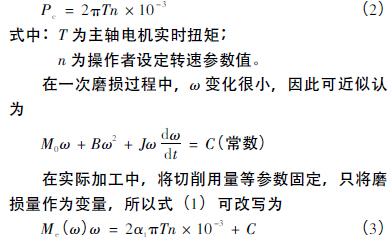

![]()

式中: Me為電極電磁轉矩;ω 為電機軸的角速度;M0、B、J 分別為機床主傳動系統等效到電機軸上非載荷庫侖摩擦力矩、黏性阻尼系數和轉動慣量;Pc( t) 為切削功率;αt為系統載荷損耗系數。切削功率

由式( 3) 可看出: 機床功率信息完全由主軸電機實時扭矩值決定。系統采用A/D 模塊采集主軸變頻器實時扭矩值,通過式( 3) 的計算得到主軸實時的鉆削功率。因此,鉆削加工時機床主軸功率的變化可以定量描述為時間的函數,加工參數相同的同種工件其加工過程具有相似的主軸功率/時間曲線,經A/D 轉換后的數字信號由485 接口輸入PLC,進行運算和判斷,監視切削過程中切削功率的變化情況。

3. 2 主軸功率監測與控制

在大量的加工測試及研究分析的基礎上,發現刀具破損失效時,深孔鏜床主軸功率變化主要包括以下幾種情況:

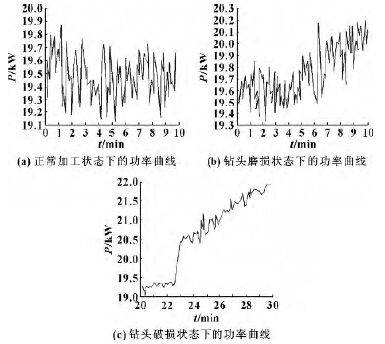

( 1) 圖6 ( a) 為正常加工時監測主軸功率曲線。

( 2) 鉆頭持續鉆孔,由于刀具處于持續的磨損過程,因此監測到的主軸功率大致呈現持續增加的現象,如圖6 ( b) 所示。

( 3) 根據主軸功率離散模型得出加工過程功率變化曲線: 當刀具發生破損失效時,主軸功率曲線突然異常增大,如圖6 ( c) 所示。此時功率值超出預先設定的主軸鉆削功率的閾值Pmax,PLC 發出報警信號,控制面板報警燈閃爍。

圖6 不同刀具狀態下鉆削加工主軸功率變化曲線

當功率超過設定的閾值,PLC 控制進給伺服系統反轉、退刀,主軸只承受裝夾工件下的空轉狀態,而不受切削載荷,因此此時檢測到的軸功率維持在一個較低的狀態。

4 、結束語

根據深孔加工機床的加工特點對機床原有電氣控制系統重新進行研究,以PLC 作為控制系統的核心,取代傳統的繼電器接觸器控制系統,從而實現控制可靠性與控制精度的大幅提高。綜合考慮機床各個工位的控制特點和操作人員的工作特點,使用變頻器、伺服驅動器、觸摸屏等控制操作設備,從而達到對加工過程中的重要參數的數字化控制與檢測。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com