曲軸加工工藝基準的選擇及工藝順序的安排

2025-9-9 來源:上汽通用五菱汽車股份有限公司 作者:覃建方

曲軸生產線及設備概況

曲軸生產線一般分為自動化和半自動化,純手動的生產線已經非常少見。產品類型較少但產能要求較高的情況下,例如只生產 2~3 種類型的產品,但年產能要求 30 萬件以上,一般采用自動化的生產線。自動化生產線的柔性(多種零件類型共線生產的能力)較低,改造成本較高,但加工質量穩定,且效率很高,多適用于各大汽車主機廠的加工制造。相反,若產品類型較多但產能需求較少的情況下,例如共線生產 5~7 種類型的產品,但年產能僅需 15 萬件左右,且產品類型隨時需要調整的,一般采用半自動的生產線。半自動的生產線柔性好,改造成本低,但受工人技術水平的影響,質量不穩定,效率也很低,多適用于專門給各大汽車主機廠提供曲軸產品的企業。

曲軸外形尺寸不規則,大都采用專用設備加工制造。粗加工工藝主要包括預鉆中心孔、車 -車 - 拉、外圓銑、鉆油孔、淬火、滾壓和清洗等,對應的設備有 CNC 加工中心、車車拉機床、外圓銑床、鉆床、淬火機、滾壓機和清洗機等。精加工工藝主要包括兩端孔系加工、車削、磨削、動平衡、拋光和清洗等,對應的設備有高精度CNC 加工中心、轉塔車床、隨動磨床和角度磨床、動平衡機、拋光機和清洗機等。

曲軸制造工藝基準的選擇

曲軸的基準主要分為設計基準、加工基準(工藝基準)、裝配基準,最理想的是三個基準始終保持一致,這樣加工制造的產品一致性最好,精度最高,但受技術水平的影響及成本的限制,三個基準也會有不一致的情況。曲軸的制造過程中,各個工位的加工基準也有不一致的情況,做工藝設計時需考慮基準轉換造成的定位誤差的影響。

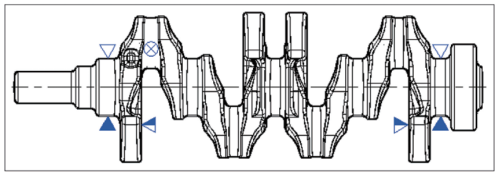

粗加工基準用于粗加工過程的定位,其定位點、定位面都處于毛坯狀態,毛坯的制造質量直接影響到定位的精度及穩定性,粗加工基準一般都會在毛坯圖樣上標注,以便毛坯供應商識別并采取相應的技術方案保證基準的制造質量。曲軸的粗加工基準如圖 1 所示,軸向定位最外側兩個平衡塊,徑向定位第一連桿頸。

圖 1 曲軸粗加工定位夾緊方式

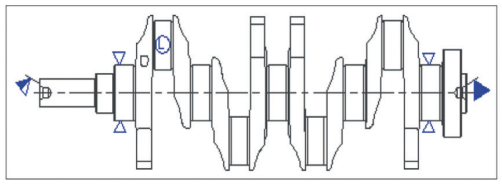

半精加工基準如圖 2 所示,軸向定位基準采用兩端中心孔,徑向定位基準采用第 1 連桿頸,并夾緊第 1、5 主軸頸,半精加工與精加工之間存在基準轉換,需考慮基準轉換之后的加工去除量足夠,以確保產品質量要求。

圖 2 曲軸半精加工定位夾緊方式

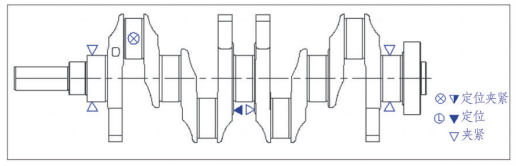

精加工基準如圖 3 所示,軸向定位基準選擇止推面,徑向定位基準選擇第 1 連桿頸,與產品圖紙定義的基準位置保持一致,以避免基準再次轉換,進而提升加工精度及產品質量。

圖 3 曲軸精加工定位夾緊方式

工藝順序的安排

工藝順序的安排將影響到產品質量,工藝順序設計不合理,后工序加工過程中影響到前工序已經最終成品的尺寸或幾何公差時,將造成無法挽救的質量問題,因此設計曲軸的工藝順序時,需了解各工序的加工原理、定位夾緊的方式、加工過程對工件產生的不良影響,在項目前期把工藝風險控制住,以提升產品質量。

1.淬火與滾壓的順序

曲軸軸頸表面淬火的目的是將軸頸表面組織轉化為硬度較高的馬氏體組織,進而提高軸頸表面硬度以提升工件的耐磨性,同時軸頸內部材料的組織形態不變,保持較好的韌性。根據鐵碳相圖,曲軸材料中鐵元素的含量為 0.4%,淬火需把工件加熱到 850 ℃以上,然后快速冷卻才能獲得馬氏體組織,同時軸頸芯部的溫度不能太高以免造成材料組織轉變而導致韌性降低的問題。一般采用交流電進行感應加熱,在交流電的集膚效應作用下,使得工件表面溫度快速提高而芯部溫度上升不明顯。

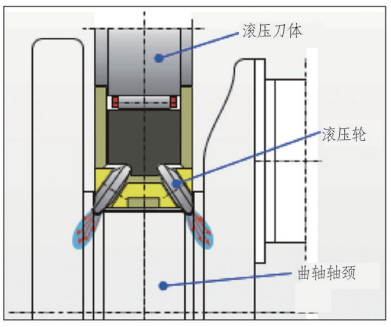

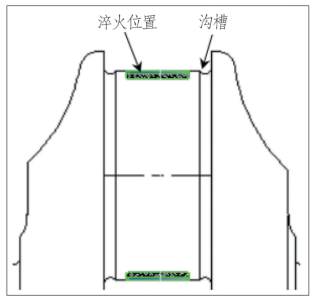

滾壓工藝在球墨鑄鐵和鍛鋼材料的曲軸中都有應用,滾壓位置是曲軸主軸頸和連桿頸的溝槽。滾壓是一種冷作硬化的工藝方法,如圖4 所示,它不對工件產生任何去除量,通過滾壓輪擠壓軸頸的溝槽,使溝槽表面產生冷作硬化,改善微觀形貌缺陷,并在溝槽處產生壓應力,該壓應力剛好與發動機正常工作時對曲軸產生的拉應力相互抵消,從而提高曲軸的疲勞強度。滾壓力是一個關鍵的工藝參數,一般在6 000~7 000 N 之間。據統計,未經滾壓的曲軸疲勞試驗都是失敗的,球磨鑄鐵材料的曲軸滾壓加工后,疲勞壽命能提高 120%~230%,鍛鋼材料的曲軸滾壓加工后,疲勞壽命能提高70%~130%,提升幅度非常明顯。

圖 4 曲軸溝槽滾壓示意

由以上分析可知,淬火工藝和滾壓工藝都會對曲軸的性能產生很大的影響,一般先淬火后滾壓,兩種工藝的先后順序不能隨意調換,因為軸頸表面與溝槽相鄰,如圖 5 所示,淬火的能量很快就會傳到溝槽,如果采用先滾壓后淬火的順序,則淬火產生的能量將破壞滾壓產生的塑性變形,進而影響工件的疲勞壽命。

圖 5 淬火位置與溝槽很近

2.止推面精車與主軸頸磨削的順序

曲軸止推面在發動機中與止推片存在相對運動,加工精度要求較高,其寬度的公差帶是 0.05mm,垂 直 度 公 差 是 0.02 mm,一般采用精車或精磨的方式加工保證尺寸及幾何公差,加工止推面會產生一定的切削力,該切削力足以使曲軸產生一定的彎曲變形,進而改變主軸頸的跳動狀態。

曲軸主軸頸在發動機中與軸瓦配合,相互之間存在相對運動,其加工精度要求很高,直徑徑向公差是 0.012 mm,圓跳動公差是 0.03 mm,主要靠磨削保證尺寸及幾何公差。曲軸的主軸頸經過磨削之后其形位公差基本就確定了,雖然后工序還對主軸頸進行拋光,但拋光去除量非常小,只有 0.005 mm,無法改善幾何公差,因此對主軸頸徑向圓跳動影響較大的工序應該放到主軸頸磨削之前進行,可避免磨削后工件徑向圓跳動變化較大而無法校正的問題。

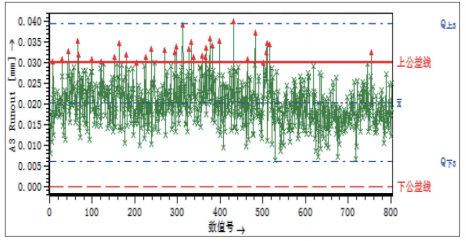

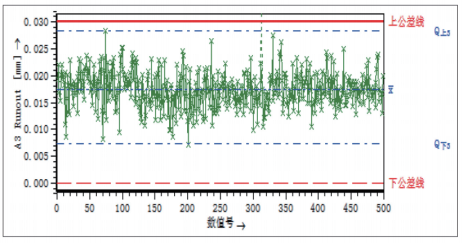

根據以上分析可知,曲軸止推面精車需放在主軸頸磨削之前進行,這樣精車止推面對軸頸徑向圓跳動的影響可以在后工序的磨削中消除,圖6、圖 7 是止推面精車與軸頸磨削采用不同的先后順序對最終產品的主軸頸跳動的影響數據,先車止推面再磨主軸頸的工件徑向圓跳動均值低于0.003 mm,且數值穩定無超差情況。

圖 6 先磨主軸頸再車止推面的成品軸頸徑向圓跳動

圖 7 先車止推面再磨主軸頸的成品軸頸徑向徑向圓跳動

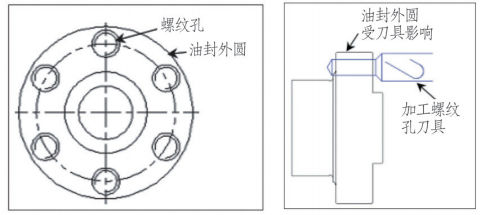

3.法蘭端螺紋孔加工與油封外圓磨削的先后順序

法蘭端螺紋孔用于安裝發動機飛輪,位于油封的圓周里面,距油封外圓只有 6 mm,如圖 8所示。鉆削螺紋底孔及攻螺紋,如圖 9 所示,工件材料產生一定的擠壓變形,因其與油封距離較近,可導致油封變形,油封的圓度超差,輪廓呈花瓣狀,起不到應有的密封作用。油封圓度要求是 0.005 mm 以內,精度非常高,主要靠磨削來保證,先磨削油封再加工法蘭端螺紋孔時,加工螺紋孔導致的油封變形將無法在后工序得到校正,因此必須先加工法蘭端螺紋孔再磨削油封,磨削后將不存在油封圓度變差的問題。

圖 8 螺紋孔和油封的相對位置 圖 9 螺紋孔加工示意

結語

在發動機三大件(缸體、缸蓋、曲軸)的加工制造中,曲軸的工藝最為復雜,投資成本最高,所用的設備種類繁多,只有少量的通用性加工中心,大多都是技術要求很高的專用設備。曲軸加工的粗加工基準可以根據技術難易程度及成本來選擇,精加工基準必須與產品圖樣要求一致。設計曲軸的工藝順序時,需了解各工序的加工原理、定位夾緊的方式、加工過程對工件產生的不良影響,在項目前期把工藝風險控制住,以提升產品質量。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息