機(jī)床主軸熱設(shè)計(jì)研究綜述

2020-4-10 來(lái)源:- 作者:-

摘要:機(jī)床的熱態(tài)性能已成為影響高速機(jī)床工作性能的最重要的因素之一。主軸是機(jī)床的關(guān)鍵功能部件,其熱態(tài)特性在很大程度上決定了機(jī)床的切削速度和加工精度,是影響機(jī)床精度提升的最重要因素。因此,在主軸的設(shè)計(jì)階段減少機(jī)床熱誤差的影響,對(duì)于提高機(jī)床的熱態(tài)特性十分重要。在過(guò)去的近一個(gè)世紀(jì)時(shí)間中,國(guó)內(nèi)外眾多學(xué)者針對(duì)主軸熱設(shè)計(jì)方法開(kāi)展了研究探索,基于熱設(shè)計(jì)的過(guò)程可以分成三部分內(nèi)容:熱態(tài)特性分析方法,熱設(shè)計(jì)與優(yōu)化方法和熱態(tài)特性試驗(yàn)方法。先通過(guò)主軸熱態(tài)特性(如溫度場(chǎng)分布、熱變形、熱平衡時(shí)間等)建模與分析獲取必要的參數(shù),然后以此為基礎(chǔ)開(kāi)展主軸結(jié)構(gòu)設(shè)計(jì)優(yōu)化、材料設(shè)計(jì)優(yōu)化和冷卻系統(tǒng)設(shè)計(jì)等熱設(shè)計(jì)措施,獲得較佳的主軸熱態(tài)特性,最后通過(guò)熱態(tài)特性試驗(yàn)來(lái)校驗(yàn)分析和設(shè)計(jì)優(yōu)化的結(jié)果,整個(gè)過(guò)程循環(huán)直至達(dá)到滿(mǎn)意結(jié)果為止。本文以此為脈絡(luò)展開(kāi),分別探討了三部分內(nèi)容的國(guó)內(nèi)外典型研究現(xiàn)狀、主要研究?jī)?nèi)容和所存在的優(yōu)缺點(diǎn),并對(duì)未來(lái)的研究趨勢(shì)進(jìn)行了展望。

關(guān)鍵詞:機(jī)床;主軸;熱設(shè)計(jì);熱誤差;熱態(tài)特性

1、引 言

對(duì)于精密數(shù)控機(jī)床而言,雖然幾何誤差、刀具磨損等都會(huì)對(duì)其加工精度造成影響,但是主軸系統(tǒng)高速旋轉(zhuǎn)導(dǎo)致主軸軸承處產(chǎn)生較多熱量,引起主軸熱伸長(zhǎng)對(duì)機(jī)床的加工精度影響較大。大量的研究表明,在影響機(jī)床加工精度的因素中,機(jī)床外部環(huán)境和內(nèi)部熱源引起的熱誤差是數(shù)控機(jī)床等精密加工機(jī)械的最大誤差源,占總制造誤差的40%~70%[1-2]。

德國(guó)學(xué)者 Weck[3]在 CIRP會(huì)議上的“熱誤差研究的國(guó)際現(xiàn)狀”主題報(bào)告中,大力呼吁加強(qiáng)研究精密機(jī)械中熱誤差控制技術(shù)。主軸是機(jī)床的核心部件,其性能對(duì)于機(jī)床的切削速度和加工精度至關(guān)重要,是制約數(shù)控機(jī)床精度提高的最主要因素[4]。然而,主軸的熱態(tài)特性如溫度場(chǎng)分布、熱傳導(dǎo)特性、升溫特性、降溫特性、熱平衡時(shí)間以及熱位移和熱應(yīng)力場(chǎng)分布等,易受加工環(huán)境與條件變化的影響,使得對(duì)減少誤差的熱補(bǔ)償和熱控 制工作難度增大。在實(shí)際工況下,由于難以預(yù)測(cè)溫度變化和變形之間的非線(xiàn)性關(guān)系而導(dǎo)致的熱誤差控制問(wèn)題至今未能得到較好地解決,這已成為了制約精密加工裝備精度提高和精度穩(wěn)定的瓶頸問(wèn)題,受到了各國(guó)學(xué)者的矚目[1,5]。目前,控制熱誤差的措施主要集中在以下兩個(gè)方面:一是在運(yùn)行階段對(duì)機(jī)床進(jìn)行熱誤差檢測(cè)及補(bǔ)償;二是在設(shè)計(jì)階段通過(guò)熱設(shè)計(jì)與優(yōu)化等措施減小熱誤差。但是,由于溫度變化和變形之間存在非線(xiàn)性關(guān)系,熱誤差數(shù)學(xué)模型難以精確建立,而且補(bǔ)償模型的精度程度易受到工況環(huán)境、插補(bǔ)誤差、試驗(yàn)數(shù)據(jù)以及儀器精度等因素的影響,導(dǎo)致對(duì)熱誤差的精確預(yù)測(cè)與補(bǔ)償非常困難,其控制問(wèn)題仍未得到完全解決;而且,熱誤差補(bǔ)償是一種被動(dòng)的事后彌補(bǔ)辦法,其彌補(bǔ)范圍和有效性具有一定限制。

因此,在設(shè)計(jì)階段減少機(jī)床熱誤差的影響,從根本上提高機(jī)床的熱態(tài)特性就顯得尤為重要。通過(guò)研究主軸熱態(tài)特性(如溫度場(chǎng)分布、熱變形、熱平衡時(shí)間等),采取材料優(yōu)化、結(jié)構(gòu)優(yōu)化和冷卻系統(tǒng)設(shè)計(jì)等熱設(shè)計(jì)措施,獲得較佳的主軸熱態(tài)特性,達(dá)到減少熱誤差、提高加工精度、降低實(shí)驗(yàn)研究和樣機(jī)制作成本的目的。總的來(lái)說(shuō),機(jī)床主軸熱設(shè)計(jì)主要包含三部分內(nèi)容:熱態(tài)特性分析方法,熱設(shè)計(jì)與優(yōu)化方法和熱態(tài)特性試驗(yàn)方法。

2、機(jī)床主軸熱態(tài)特性分析方法

2.1 熱態(tài)特性數(shù)值模擬法研究

近年來(lái),有限元差分法、有限體積法和有限單元法等數(shù)值模擬法成為了典型的機(jī)床熱特性分析方法,如可以采用有限差分法來(lái)分析高速主軸的熱生成、熱應(yīng)力、熱傳導(dǎo)、熱漂移分析和散熱以及能量分布情況等[6];采用有限體積單元法建立一種綜合考慮了溫度場(chǎng)、熱變形和離心率之間相互作用的靜壓主軸系統(tǒng)熱流固耦合模型[7];采用基于有限差分法的熱網(wǎng)絡(luò)法建立熱阻、功率損失、對(duì)流傳熱等計(jì)算模型,進(jìn)一步來(lái)獲得主軸系統(tǒng)的溫度場(chǎng)分布[8]。

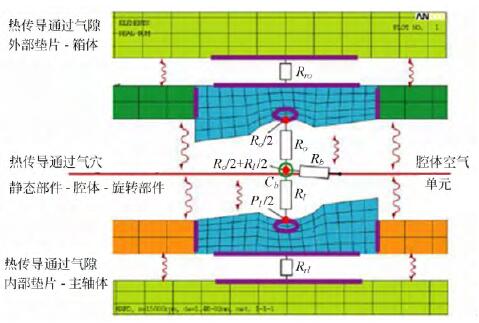

然而,目前更多的是采用了有限元分析法來(lái)研究主軸系統(tǒng)熱態(tài)特性。例如,Zivkovic等人[9]采用有限元分析法提出了一種適用于非平穩(wěn)變化的溫度和熱變形的主軸熱力學(xué)有限元模型;Uhl-manna等人[10]提出了一個(gè)綜合考慮了電主軸各部件間的熱源、對(duì)流、接觸等復(fù)雜邊界條件下的電主軸熱特性3D 有限元預(yù)測(cè)模型;Zhao等[11]采用有限元分析方法模擬了溫度場(chǎng)和熱誤差的變化情況,在模擬分析過(guò)程中考慮了熱載荷和對(duì)流換熱系數(shù)這兩個(gè)邊界條件。但是,該模擬過(guò)程并沒(méi)有考慮不同連續(xù)介 質(zhì)和連接表面之間熱傳導(dǎo)差異性;Holkup和 Kolar等人[12-13]建立了一種綜合考慮溫度、變形、潤(rùn)滑劑黏度系數(shù)和軸承剛度舒適變化的熱機(jī)主軸模型,用于預(yù)測(cè)主軸上的溫度分布以及軸承的剛度和接觸載荷隨時(shí)間的變化,如圖1所示。

圖1 主軸軸承系統(tǒng)有限元分析模型

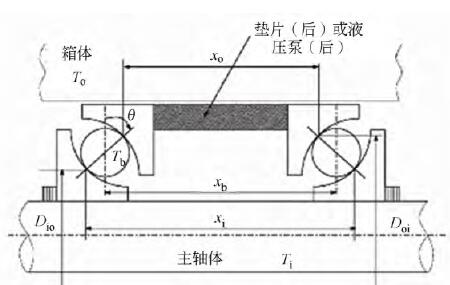

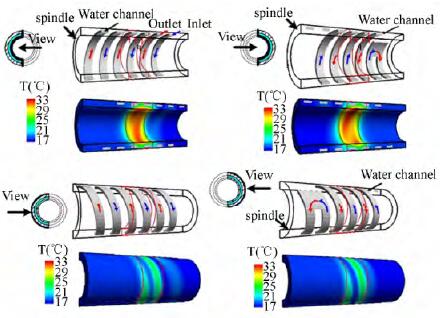

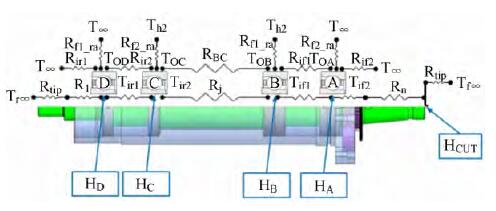

軸承在主軸系統(tǒng)熱態(tài)特性分析中是不容忽視的重要因素。美國(guó)普渡大學(xué)的 Lin等人[14]在研究了軸承預(yù)緊力、離心力和回轉(zhuǎn)運(yùn)動(dòng)對(duì)不同轉(zhuǎn)速下電主軸特性影響的基礎(chǔ) 上,提出了一種熱-機(jī)-動(dòng)力學(xué)集成模型,并對(duì)主軸-軸承系統(tǒng)中存在的熱變形引起預(yù)緊力變化情況進(jìn)行了分析,如圖 2 所示。Li等人[15-16]提出了一種熱機(jī)模型可以用來(lái)識(shí)別高速主軸主要部件如軸承、主軸體、主軸箱等的機(jī)械性能和熱態(tài)特性,同時(shí)該模型可以用來(lái)預(yù)測(cè)高速主軸的軸承剛度、接觸載荷、溫度以及熱擴(kuò)散率。陳小安等[17]建立了一種包含電主軸系統(tǒng)熱響應(yīng)和預(yù)緊方式影響的角接觸球軸承熱-機(jī)耦合動(dòng)力學(xué)模型,在確定電主軸系統(tǒng)的熱載和熱邊界條件后,通過(guò)該模型獲取了電主軸的溫度變化規(guī)律。冷卻系統(tǒng)對(duì)于主軸系統(tǒng)的熱態(tài)特性也有著重要的影響。臺(tái)灣學(xué)者 Chien 等人[18]為了獲得了不同熱流密度值和冷卻液流速對(duì)于主軸溫度分布的影響情況,對(duì)帶有螺旋形冷卻道的電主軸進(jìn)行了數(shù)值模擬仿真分析(如圖3所示),并通過(guò)實(shí)驗(yàn)驗(yàn)證了分析結(jié)果。

圖2 熱致預(yù)緊力軸承系統(tǒng)的組成

圖3 主軸套筒溫度場(chǎng)分布

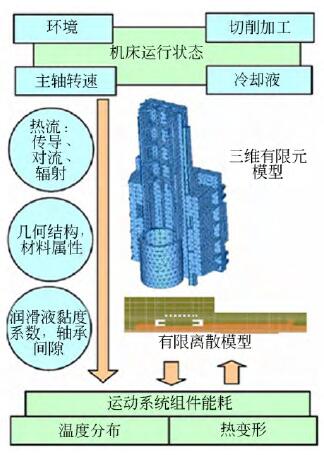

此外,波蘭弗羅茨瓦夫理工大學(xué)的Jdrzejewski教授及其團(tuán)隊(duì)在數(shù)控機(jī)床熱分析方面開(kāi)展了相當(dāng)廣泛地研究[19],如采用有限差分法和有限元法建立了混合模型來(lái)進(jìn)行主軸系統(tǒng)特性分析[20](如圖4所示);提出了一種基于運(yùn)動(dòng)系統(tǒng)部件功率損耗綜合確定機(jī)床熱態(tài)特性建模的新方法,當(dāng)誤差源和加工參數(shù),如主軸轉(zhuǎn)速、環(huán)境溫度、切削功率、加工時(shí)間等確定后,可以自動(dòng)計(jì)算出驅(qū)動(dòng)系統(tǒng)所有部件的功率損耗、溫度、熱變形等結(jié)果[21];研究了運(yùn)動(dòng)過(guò)程中的離心力、回轉(zhuǎn)力矩以及接觸角度對(duì)于帶角接觸球軸承的主軸系統(tǒng)熱變形的影響[22]等等。

在國(guó)內(nèi),上海交通大學(xué)的楊建國(guó)教授及其團(tuán)隊(duì)也在熱特性分析與熱誤差補(bǔ)償方面進(jìn)行了大量且深入的研究,如提出了一種用熱特性基本單元試驗(yàn)對(duì)理論模型進(jìn)行修正從而得到最終模型的建模方法[23];對(duì)數(shù)控機(jī)床主軸熱變形存在偽滯后現(xiàn)象開(kāi)展了理論與實(shí)驗(yàn)研究,并自主研發(fā)了數(shù)控機(jī)床誤差在線(xiàn)實(shí)時(shí)補(bǔ)償系統(tǒng)可對(duì)主軸熱漂移誤差進(jìn)行實(shí)時(shí)補(bǔ)償[24]等。苗恩銘等人[25]提出了一種時(shí)間序列穩(wěn)健性的提升方法,將時(shí)間序列算法與具有共線(xiàn)性抑制功能的算法相結(jié)合,通過(guò)在模型中加入溫度滯后值來(lái)獲得更全面的溫度信息,但是該研究并沒(méi)有對(duì)不同類(lèi)型的機(jī)床進(jìn)行研究,實(shí)驗(yàn)結(jié)果有一定局限性。

圖4 主軸箱混合分析模型

2.2 接觸熱阻研究

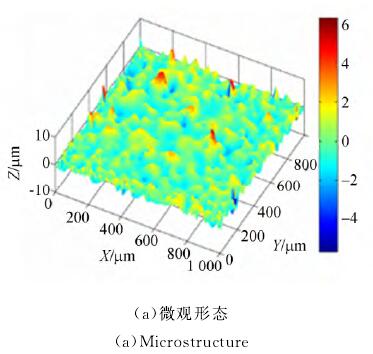

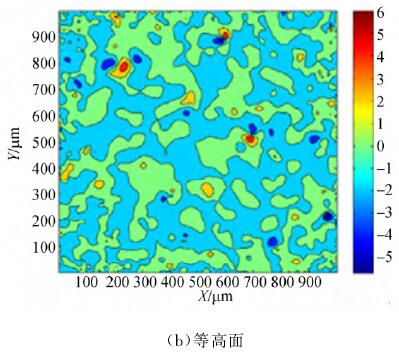

主軸系統(tǒng)各部件之間存在很多結(jié)合面,例如主軸和軸承之間的接合面、軸承和軸承座之間的接合面、箱體和套筒之間的接合面等。現(xiàn)實(shí)中,接觸面往往是粗糙不平的,任何固體表面之間的接觸都不可能是緊密的,接觸面間總會(huì)存在空隙。所以,當(dāng)熱流經(jīng)過(guò)相互接觸的表面時(shí),由于表面接觸不完全而導(dǎo)致熱流線(xiàn)收束、在交界面產(chǎn)生明顯溫降所形成的熱阻就是接觸熱阻。因此,主軸熱態(tài)特性分析往往不能忽視接觸熱阻的客觀存在。目前,赫茲接觸理論和分形理論常用在建立帶接觸熱阻的主軸熱態(tài)特性分析模型上,例如Ma等人[26-28]為了提高高速主軸加工精度,建立了一種混合了接觸熱阻和熱能與剛度變化(由軸承組件熱變形引起)影響因素的電主軸三維熱結(jié)構(gòu)有限元耦合分析模型。該模型的接觸熱阻采用了分形理論來(lái)識(shí)別,其識(shí)別模型是一種帶有混亂的、自仿射分形的和非平穩(wěn)隨機(jī)特征的軸承組件粗糙表面形態(tài)接觸力學(xué)模型,如圖5所示;馬馳等人[29]還提出了一種幾何-力學(xué)-熱綜合預(yù)測(cè)模型來(lái)計(jì)算結(jié)合面間的接觸熱導(dǎo),該模型采用了 Weier-strass-Mandelbrot函數(shù)來(lái)表征 軸承 表 面 的 粗 糙形貌,利用功率譜法與粗糙表面形貌數(shù)據(jù)對(duì)分形參數(shù)進(jìn)行辨識(shí),并用接觸力學(xué)模型來(lái)計(jì)算用于接觸熱導(dǎo)建模的接觸參數(shù)。此外,基于分形和赫茲接觸理論 Liu等人[30]提出了一種主軸-軸承-軸承座熱阻網(wǎng)狀模型,根據(jù)該模型和基爾霍夫定律,建立了熱節(jié)點(diǎn)的熱平衡方程,并利用高斯-賽德?tīng)柕?法求 解了主 節(jié)點(diǎn)的溫度 值 。王書(shū)亭等[31]在研究電主軸固定和可動(dòng)結(jié)合部的力-熱耦合特性基礎(chǔ)上,建立了結(jié)構(gòu)界面的物理表征方法,并提出了一種考慮結(jié)合部特性的電主軸力-熱耦合建模及其數(shù)值分析方法。

圖5 利用 W-M 函數(shù)生成3D 分形表面形貌

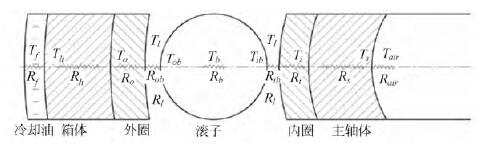

其他學(xué)者通過(guò)將赫茲接觸理論和其他理論方法相結(jié)合的方法,也開(kāi)展了主軸系統(tǒng)接觸熱阻方面的探索。Wu等人[32]基于赫茲接觸理論和點(diǎn)接觸非牛頓熱彈性流體動(dòng)力潤(rùn)滑理論建立了一種主軸軸承系統(tǒng)的熱機(jī)耦合的分析模型,在該模型內(nèi)綜合考慮了預(yù)載荷、離心力、回轉(zhuǎn)力矩和潤(rùn)滑情況等因素的影響。根據(jù)該模型的仿真分析和試驗(yàn)研究發(fā)現(xiàn)軸承預(yù)載荷對(duì)于溫升的影響是很大的,同時(shí)通過(guò)該模型也可以獲得滾子單元和滾道之間的接觸熱阻以及冷卻系統(tǒng)的對(duì)流換熱系數(shù),如圖 6所示。

圖6 沿主軸系統(tǒng)徑向的溫度和熱阻模型

Xu等[33]結(jié)合接觸熱阻模型和有限元模型,得到了一種可以應(yīng)用于大梯度溫度場(chǎng)的計(jì)算模型。Brecher等人[34]建立了一種使用了軸對(duì)稱(chēng)熱阻單元的外部驅(qū)動(dòng)主軸-殼體熱模型,對(duì)主軸的性能進(jìn)行了定量地評(píng)估,如圖7所示。

圖7 包括熱源在內(nèi)的主軸和箱體幾何定義模型[34

2.3 邊界條件識(shí)別研究

主軸熱態(tài)特性分析的準(zhǔn)確性與其邊界條件密切相關(guān)。其中,對(duì)流換熱系數(shù)是反映著主軸各個(gè)零部件表面的對(duì)流換熱強(qiáng)度,對(duì)于主軸熱態(tài)特性分析的結(jié)果影響是非常大的。由于,對(duì)流換熱系數(shù)受到流體與熱交換表面間的溫度差,流體的流速大小以及發(fā)生熱交換表面的形狀、部位和材料等多種因素的影響,其準(zhǔn)確值難以確定[35]。目前,對(duì)流換熱系數(shù)常利用相似性準(zhǔn)則[36-37]和量綱分析法[38]進(jìn)行計(jì)算,根據(jù)流體流動(dòng)狀態(tài)的判斷,采用對(duì)應(yīng)的計(jì)算準(zhǔn)則。但是,相似性計(jì)算準(zhǔn)則和量綱分析法仍屬傳統(tǒng)的經(jīng)驗(yàn)公式,當(dāng)環(huán)境發(fā)生變化時(shí),采用此類(lèi)方法計(jì)算出的對(duì)流換熱系數(shù)值與其實(shí)際值之間常存在較大偏差。為了更為精確計(jì)算對(duì)流換熱系數(shù) Tan等[39]提出了一種適用于主軸系統(tǒng)熱分析的多對(duì)流換熱系數(shù)優(yōu)化方法,該方法首先通過(guò)試驗(yàn)來(lái)獲得主軸系統(tǒng)上熱關(guān)鍵點(diǎn)的溫度值、溫度場(chǎng)分布情況以及熱波動(dòng)情況等;然后基于相似理論,通過(guò)經(jīng)驗(yàn)公式獲得用于有限元熱特性分析的初始對(duì)流換熱系數(shù);最后,通過(guò)引入遺傳算法來(lái)尋找更優(yōu)的對(duì)流換熱系數(shù)值,使得有限元分析模型結(jié)果更加貼近實(shí)際。

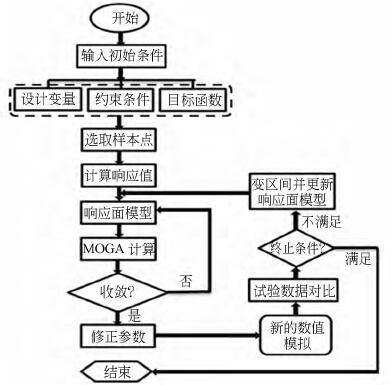

目前,諸多智能優(yōu)化算法的出現(xiàn),為主軸系統(tǒng)熱邊界條件計(jì)算這一類(lèi)復(fù)雜工程問(wèn)題的求解提供了新的思路。王書(shū)亭等[40]提出了一種基于遺傳算法的有限模型熱學(xué)邊界條件確定方法。該方法應(yīng)用最小二乘支持向量 回 歸對(duì)樣本 參 數(shù)進(jìn)行辨識(shí),結(jié)合遺傳算法,實(shí)現(xiàn)了高速主軸有限元模型熱學(xué)參數(shù)自適應(yīng)辨識(shí)。文獻(xiàn)[41]提出了一種混合響應(yīng)面模型和多目標(biāo)遺傳算法的主軸系統(tǒng)有限元模型參數(shù)修正方法,對(duì)模型的熱流密度和對(duì)流換熱系數(shù)進(jìn)行了修正,如圖8所示為該修正算法的流程圖。片錦香等[42]提出了一種基于人工蜂群算法的機(jī)床主軸對(duì)流換熱系數(shù)優(yōu)化算法,該算法研究了對(duì)流換熱系數(shù)的諸多影響因素,包括流體的流速大小、熱交換表面與流體間的溫度差以及發(fā)生熱交換的表面形狀、部位和材料等。Wu[43]采用顯著性檢驗(yàn)法來(lái)計(jì)算對(duì)流換熱系數(shù),并提高其收斂速度。

此外,反問(wèn)題方法也應(yīng)用在了主軸邊界條件的求解上。Huang等[44]提出一種混 合 了 Ansys參數(shù)化設(shè)計(jì)語(yǔ)言和共軛梯度法的反問(wèn)題方法來(lái)估算高速主軸在 變 化工況下 的 時(shí)變熱源。張延蕾等[45]采用反求法進(jìn)行了對(duì)流換熱系數(shù)的求解,然而該計(jì)算方法的本質(zhì)仍屬于試湊法,計(jì)算準(zhǔn)確率和效率偏低。

圖8 熱模型修正算法的流程圖

3、機(jī)床主軸熱設(shè)計(jì)與優(yōu)化方法

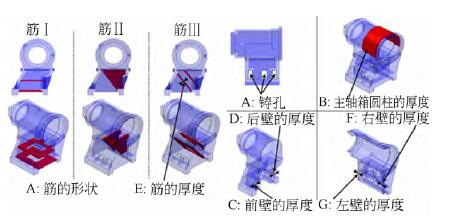

在主軸結(jié)構(gòu)優(yōu)化設(shè)計(jì)方面,M.Mori等[46]提出了一種結(jié)合了有限元分析法和 Taguchi法的主軸系統(tǒng)熱結(jié)構(gòu)優(yōu)化設(shè)計(jì)方法來(lái)達(dá)到減少分析因子組合數(shù)目、快速確定主軸箱的最佳設(shè)計(jì)方案的目的,優(yōu)化控制因子如圖9所示。代爾夫特理工大學(xué)研制出了一種微型帶主動(dòng)磁力軸承的銑床主軸,使主軸的最大轉(zhuǎn)速達(dá)到了 150000r/m[47]。Mitsuishiji[48]開(kāi)發(fā)出了由熱致動(dòng)力主動(dòng)補(bǔ)償熱誤差的機(jī)床新結(jié)構(gòu),并應(yīng)用在了智能高速加工中心上。Uwe Heisel等學(xué)者[49]進(jìn)行了主軸系統(tǒng)散熱結(jié)構(gòu)熱特性的分析與結(jié)構(gòu)優(yōu)化,并通過(guò)正交實(shí)驗(yàn)法調(diào)整了對(duì)流換熱系數(shù)而使仿真逼近實(shí)驗(yàn)。Bae等人[50]采用響應(yīng)面法對(duì)磨床的主軸進(jìn)行了形狀優(yōu)化設(shè)計(jì)。

圖9 主軸箱優(yōu)化分析控制因子

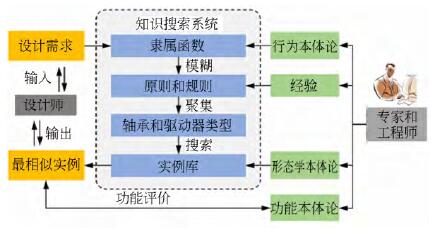

Hong等[51]提出了一種基于本體論的主軸設(shè)計(jì)方法,該方法將人類(lèi)的知識(shí)和經(jīng)驗(yàn)與計(jì)算機(jī)的推理和計(jì)算能力集成起來(lái)用在了超精密研磨機(jī)的主軸上。該方法的設(shè)計(jì)框架是在計(jì)算機(jī)數(shù)據(jù)庫(kù)和人類(lèi)經(jīng)驗(yàn)的集成基礎(chǔ)上建立起來(lái)的,通過(guò)定義基于經(jīng)驗(yàn)的模糊推理規(guī)則,并結(jié)合基于相似度的實(shí)例搜索方法就可以選擇出合適的主軸軸承和驅(qū)動(dòng)器類(lèi)型;在完成幾何模型和有限元模型的建立后,就可以進(jìn)一步開(kāi)展主軸的靜態(tài)、動(dòng)態(tài)和熱力學(xué)性能優(yōu)化,如圖10所示

圖10 基于本體論的超精密主軸設(shè)計(jì)

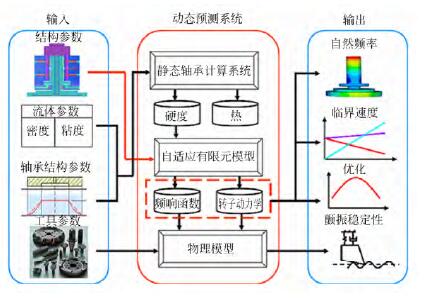

Liang等人[52]提出了一種主軸設(shè)計(jì)和優(yōu)化系統(tǒng),如圖11所示。該系統(tǒng)是由基于有限元理論和液氣靜壓原理的三部分組成,分別是靜壓軸承計(jì)算系統(tǒng)、自適應(yīng)有限元模型和物理模型。其中,靜壓軸承計(jì)算系統(tǒng)主要計(jì)算軸承的剛度和熱特性。

圖11 主軸設(shè)計(jì)和優(yōu)化系統(tǒng)

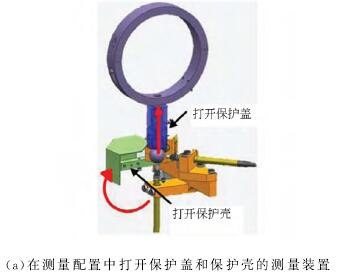

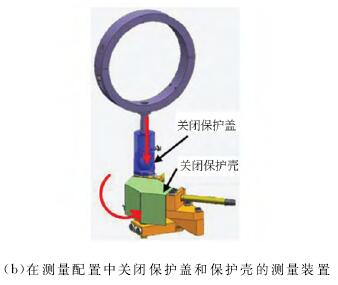

在冷卻方式優(yōu)化方面,Pavlicek等人[53]采用了 CO2冷卻方式來(lái)替代原先的油冷方式,發(fā)現(xiàn)兩者的溫度場(chǎng)分布情況是不同的,如圖12所示。通過(guò)測(cè)量裝置對(duì)不同機(jī)床刀具中心點(diǎn)的熱位移情況進(jìn)行了測(cè)量,結(jié)果顯示出不同的冷卻方式對(duì)于刀具中心熱位移存在重要的影響:當(dāng)采用 CO2冷卻方式代替油冷方式,在Y 向的位移減少了15μm,而 X 向的位移增加了4μm。

圖12 CO2冷卻方式

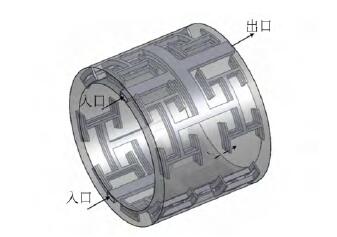

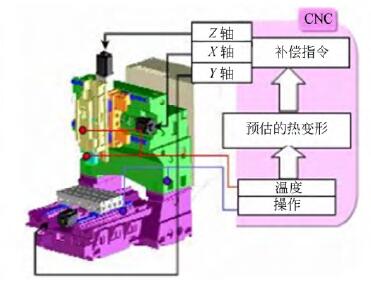

Xia等人[54]基于分形理論設(shè)計(jì)出了一種樹(shù)狀分型流道的主軸溫控結(jié)構(gòu),如圖12所示。在考慮了流固耦合傳熱的基礎(chǔ)上,通過(guò)仿真分析了該結(jié)構(gòu)模型流體動(dòng)力學(xué)特性和熱特性,并通過(guò)與傳統(tǒng)螺旋形流道散熱結(jié)構(gòu)在壓降損失、溫度均勻性及性能系數(shù)三個(gè)方面進(jìn)行了散熱效果對(duì)比評(píng)價(jià)。此外,國(guó)際上眾多機(jī)床企業(yè)也對(duì)熱設(shè)計(jì)非常重視,如瑞士 Mikron公司[55]推出了一款智能機(jī)床,該機(jī)床具有智能熱補(bǔ)償系統(tǒng)(ITC)模塊。日本大隈株式會(huì)社(OKUMA)采用可實(shí)現(xiàn)較高熱穩(wěn)定 性 的 “熱 親 和 概 念 (Thermo Friendly Con-cept)”,開(kāi)發(fā)出了經(jīng)長(zhǎng)時(shí)間使用后加工尺寸偏差僅為8μm 的立式加工中心(MC)新機(jī)型“MILL-AC 561V”,并在2006年?yáng)|京有明國(guó)際會(huì)展中心上進(jìn)行了展示。所謂的“熱親和概念”[56],是指在盡可能減少機(jī)床產(chǎn)生熱量的同時(shí),對(duì)于不可避免的熱量,則通過(guò)預(yù)測(cè)以及補(bǔ)償?shù)姆椒▉?lái)消除熱量帶來(lái)的影響,使加工精度保持穩(wěn)定。OKUMA 公司還 開(kāi) 發(fā) 了 一 種 主 軸 熱 位 移 控 制 功 能 (TAS-S)[57],利用這個(gè)功能可以預(yù)測(cè)并補(bǔ)償主軸所產(chǎn)生的熱量變化,如圖14所示,可使機(jī)床在長(zhǎng)時(shí)間運(yùn)轉(zhuǎn)中熱變形控制在4μm 以?xún)?nèi)。由于這些先進(jìn)機(jī)床設(shè)計(jì)技術(shù)屬于企業(yè)商業(yè)機(jī)密,僅僅在網(wǎng)絡(luò)上見(jiàn)過(guò)少數(shù)相關(guān)報(bào)道,并無(wú)任何學(xué)術(shù)文章可供參考,在國(guó)內(nèi)仍屬空白。

圖13 基于分形流道的主軸冷卻溫控結(jié)構(gòu)示意圖

圖14 主軸熱位移控制功能 TAS-S

4、機(jī)床主軸熱態(tài)特性試驗(yàn)方法

4.1 熱測(cè)試平臺(tái)研究

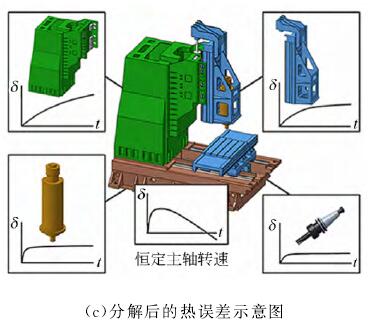

搭建準(zhǔn)確的試驗(yàn)平臺(tái)是校驗(yàn)機(jī)床主軸熱態(tài)特性和熱設(shè)計(jì)結(jié)果的關(guān)鍵。Ohishi等[58]采用了實(shí)驗(yàn)法研究了空氣靜壓軸承主軸單元的溫度場(chǎng)分布情況,還對(duì)主軸和軸承座進(jìn)行了熱變形測(cè)量。Jiri[59]提出了一種基于分解法的主軸軸向熱誤差測(cè)量的方法,該方法可同時(shí)測(cè)量主軸箱、立柱、主軸和刀具的熱變形,如圖15所示。

圖15 分解法測(cè)量熱誤差

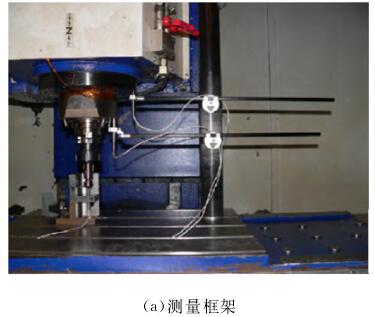

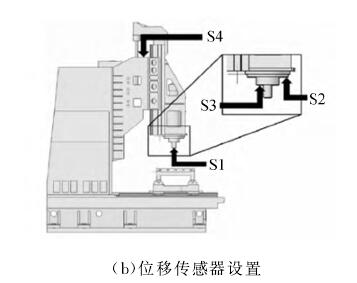

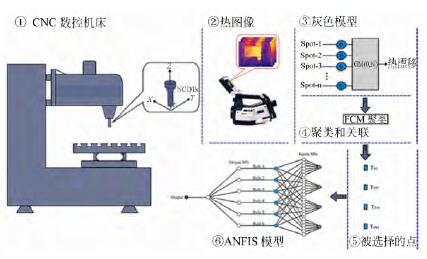

Mian等人[60]基于有限元法建立了一種線(xiàn)下熱誤差建模方法,通過(guò)該方法大大降低了建立熱響應(yīng)所需要的停機(jī)時(shí)間,同時(shí)也縮短了開(kāi)展試驗(yàn)測(cè)試所需的時(shí)間。Chang 等[61]提出 了 一種熱位移測(cè)量系統(tǒng),該系統(tǒng)相對(duì)于熱結(jié)構(gòu)耦合模型更加直接,通過(guò)系統(tǒng)可以更精確地監(jiān)控和補(bǔ)償高速電主軸 系 統(tǒng) 的 熱 變 形。Abdulshahed 等 人[62]開(kāi) 發(fā)了一種可利用熱成像相機(jī)采集數(shù)據(jù)來(lái)減少機(jī)床熱誤差的智能補(bǔ)償系統(tǒng)(如圖16所示),該系統(tǒng)采用基于灰色模型和模糊c均值聚類(lèi)法的方案來(lái)識(shí)別熱圖像中不同組里的關(guān)鍵溫度點(diǎn)。

圖16 智能補(bǔ)償系統(tǒng)框圖

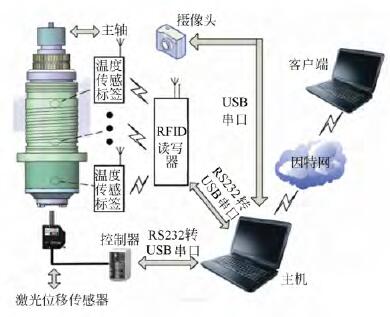

于長(zhǎng)偉[63]基于溫度變化敏感點(diǎn)數(shù)據(jù),利用神經(jīng)網(wǎng)絡(luò)建模的方法進(jìn)行建模和分析,獲得了機(jī)床熱誤差與溫度敏感點(diǎn)之間的內(nèi)在關(guān)聯(lián)和規(guī)律。陽(yáng)紅[64]基于機(jī)床溫度和熱誤差試驗(yàn)數(shù)據(jù),根據(jù)徑向基神經(jīng)網(wǎng)絡(luò)建模精度高、泛化能力強(qiáng)的特點(diǎn),建立了一種適用于數(shù)控機(jī)床熱誤差神經(jīng)網(wǎng)絡(luò)的預(yù)測(cè)模型。劉勇等[65]研制出了一種非接觸式激光在機(jī)測(cè)量系統(tǒng),該系統(tǒng)可以實(shí)現(xiàn)機(jī)床加工模式的切換以及對(duì)于葉片型面等復(fù)雜曲面加工精度測(cè)量,但是該系統(tǒng)缺乏對(duì)熱誤差等誤差加工的實(shí)時(shí)監(jiān)測(cè)。袁江等[66]提出一種基于熱敏區(qū)域黃金分割布點(diǎn)和利用溫度傳感標(biāo)簽實(shí)現(xiàn)機(jī)床溫度分布監(jiān)測(cè)及信號(hào)無(wú)線(xiàn)傳輸?shù)姆椒ǎ鐖D17所示,通過(guò)該方法可以解決主軸熱誤差有線(xiàn)監(jiān)測(cè)方法中存在的布線(xiàn)困難和溫度測(cè)點(diǎn)布置優(yōu)化問(wèn)題。

此外,沈陽(yáng)機(jī)床有限責(zé)任公司及其設(shè)計(jì)研究院在數(shù)控機(jī)床熱實(shí)驗(yàn)研 究 方面做出 了 有益的貢獻(xiàn)。仇健依據(jù)ISO 標(biāo)準(zhǔn)[67]和 ASME標(biāo)準(zhǔn)[68]建立龍門(mén)數(shù)控機(jī)床熱誤差測(cè)試條件,通過(guò)主軸恒轉(zhuǎn)速和變轉(zhuǎn)速熱誤差試驗(yàn),分析其對(duì)主軸熱誤差的影響以及主軸箱溫度場(chǎng)分布。通過(guò)研究發(fā)現(xiàn),主軸箱溫度和主軸熱誤差存在單一對(duì)應(yīng)關(guān)系,溫度對(duì)主軸軸向的熱伸長(zhǎng)誤差的影響要遠(yuǎn)大于主軸徑向的熱漂移誤差,而相對(duì)各坐標(biāo)變形則存在熱延遲和熱慣性等特性。

圖17 機(jī)床主軸熱誤差監(jiān)測(cè)系統(tǒng)

4.2 測(cè)點(diǎn)優(yōu)化研究

以溫度測(cè)點(diǎn)布置與優(yōu)化為代表的熱態(tài)特性試驗(yàn)方法,是目前數(shù)控機(jī)床熱試驗(yàn)研究的熱點(diǎn)。溫度變量作為數(shù)控機(jī)床熱誤差補(bǔ)償模型的唯一輸入變量,其測(cè)點(diǎn)布置選擇對(duì)于數(shù)控機(jī)床的熱態(tài)性能測(cè)試有著非常重要的作用,對(duì)于建立高精度、高魯棒性熱誤差補(bǔ)償 模型更起著決定性的作用。目前,熱態(tài)特性試驗(yàn)測(cè)點(diǎn)布置的常用做法是在機(jī)床的關(guān)鍵位置,如溫度敏感點(diǎn)上安裝若干個(gè)溫度傳感器,然后建立測(cè)量溫度與機(jī)床主軸端部變量為函數(shù)關(guān)系的熱誤差補(bǔ)償模型[69]。這就要求溫度傳感器安放位置需要兼顧最大限度地表述溫度場(chǎng)對(duì)機(jī)床熱誤差的影響和各溫度傳感器之間的共線(xiàn)性干擾較小兩個(gè)條件,從而實(shí)現(xiàn)模型的穩(wěn)健性預(yù)測(cè)[70]。上述做法,在一定程度上其實(shí)是根據(jù)經(jīng)驗(yàn)來(lái)進(jìn)行試湊的過(guò)程:首先基于計(jì)算機(jī)仿真或者工程判斷,將大量溫度傳感器安裝在機(jī)床不同位置上;再采用統(tǒng)計(jì)相關(guān)分析來(lái)篩選出少量溫度傳感器用于誤差建模。試湊法在一定程度上滿(mǎn)足了測(cè)量的需要,但是該方法也導(dǎo)致了大量人力、時(shí)間和物力等的浪費(fèi),造成大量的傳感器浪費(fèi),很多傳感器測(cè)量結(jié)果并沒(méi) 有用在最終熱誤差建模及補(bǔ)償中。因此,開(kāi)展溫度測(cè)點(diǎn)優(yōu)化布置理論與技術(shù)的研究,既可以減少測(cè)點(diǎn)數(shù)目,簡(jiǎn)化熱誤差建模過(guò)程和模型,更可以提高機(jī)床熱態(tài)特性分析的精度。在國(guó)際上,Lo等[71]提出了一種溫度測(cè)點(diǎn)優(yōu)化算法,并在四軸車(chē)削加工中心上得到了驗(yàn)證。

Fraser等[72-74]采用熱傳導(dǎo)反問(wèn)題方法在獲得的測(cè)點(diǎn)溫度基礎(chǔ)上求出了熱載荷,并進(jìn)一步建立了可用于優(yōu)化溫度測(cè)點(diǎn)的溫度 - 熱誤差綜合模型。Veldhuis等人[75]利用相關(guān)系數(shù)法,在所建立模型精度 沒(méi)有影響的前提下將 23 個(gè)測(cè)溫點(diǎn)減少到14個(gè)。在國(guó)內(nèi),浙江大學(xué)的陳子辰教授團(tuán)隊(duì)[76]提出了用熱耦合度和熱敏感度概念來(lái)描述復(fù)雜的機(jī)床熱系統(tǒng),并開(kāi)展了熱模態(tài)試驗(yàn)和熱平衡試驗(yàn)研究,為溫度測(cè)點(diǎn)優(yōu)化提供了理論依據(jù)[77]。該團(tuán)隊(duì)還采用了聚類(lèi)法[78]、主因素策略和互不相關(guān)策略結(jié)合最小二乘法的多元線(xiàn)性回歸方法[79]優(yōu)化了機(jī)床的溫度測(cè)點(diǎn),在實(shí)驗(yàn)過(guò)程中采用五點(diǎn)法和無(wú)線(xiàn)傳感技術(shù)[80]測(cè)量了機(jī)床主軸的熱偏移、熱伸長(zhǎng)和熱傾斜等熱態(tài)特性。

楊建國(guó)教授團(tuán)隊(duì)[81]指出機(jī)床熱變形與機(jī)床溫度變化在最佳測(cè)溫點(diǎn) 存 在線(xiàn)性或 近 似線(xiàn)性關(guān)系,即機(jī)床熱變形存在偽滯后現(xiàn)象。對(duì)于主軸單端熱源受熱情況,在大約 x=0.4L 處,主軸熱誤差 ΔL 和溫度變化 Δt之間呈近似的線(xiàn)性關(guān)系;對(duì)于主軸兩端熱源受熱情況,在靠近熱源端大約x=0.2L 處,主軸熱誤差 ΔL 和溫度變化 Δt之間呈近似的線(xiàn)性關(guān)系。李永祥等[82]采用灰色系統(tǒng),基于時(shí)序分析理論求取了溫度測(cè)點(diǎn)數(shù)據(jù)與熱變形的關(guān)聯(lián)度,并對(duì)機(jī)床熱誤差溫度測(cè)點(diǎn)進(jìn)行了優(yōu)化。此外,國(guó)內(nèi)其他諸多學(xué)者也開(kāi)展了測(cè)點(diǎn)優(yōu)化研究工作。例如,Wang等[83]利用隱性變量建模方法來(lái)改善現(xiàn)有的建模方法,并基于該算法提出了最佳溫度傳 感 器的數(shù)量 確 定方法。苗恩銘等人[84]用模糊聚類(lèi)和灰色關(guān)聯(lián)度綜合的方法對(duì)溫度敏感點(diǎn)選擇進(jìn)行了相關(guān)研究;還對(duì)數(shù)控機(jī)床在主軸空轉(zhuǎn)和實(shí)切狀態(tài)下的熱誤差特性進(jìn)行了比對(duì)分析,并利用模糊聚類(lèi)和 F 統(tǒng)計(jì)量確定了最佳的分類(lèi)及分類(lèi)閾值,并根據(jù)溫度與熱誤差之間的灰色關(guān)聯(lián)度確定出溫度敏感點(diǎn),進(jìn)而建立起了誤差補(bǔ)償模型[85]。郭辰光等[86]基于粒子濾波重采樣粒子群算法建立了數(shù)控車(chē)床主軸系統(tǒng)軸向和徑向偏轉(zhuǎn)熱誤差補(bǔ)償模型,采用灰色綜合關(guān)聯(lián)分析進(jìn)行溫度敏感點(diǎn)辨識(shí),并通過(guò)五點(diǎn)法測(cè)試了主軸系統(tǒng)熱誤差結(jié)果,但其并沒(méi)有在實(shí)際工況中進(jìn)行驗(yàn)證,所以其對(duì)于真實(shí)加工過(guò)程時(shí)的補(bǔ)償能力還有待檢驗(yàn)。叢明等[87]采用簡(jiǎn)單相關(guān)分析,剔除掉與熱誤差明顯不相關(guān)的測(cè)點(diǎn),并對(duì)篩選出的測(cè)點(diǎn)開(kāi)展進(jìn)一步模糊聚類(lèi)分析,消除溫度變量間的復(fù)共線(xiàn)性問(wèn)題;同時(shí)進(jìn)行灰色綜合關(guān)聯(lián)度分析,判斷各測(cè)點(diǎn)與熱誤差間的緊密程度;最后,根據(jù)分析結(jié)果建立了多個(gè)不同測(cè)點(diǎn)的熱誤差模型,并基于統(tǒng)計(jì)學(xué)理論的分析確定了關(guān)鍵溫度變量,從而達(dá)到減少溫度測(cè)點(diǎn)數(shù)量的目的。

5、總結(jié)與展望

本文對(duì)主軸熱設(shè)計(jì)研究進(jìn)行了分類(lèi)與分析,從熱態(tài)特性分析方法,熱設(shè)計(jì)與優(yōu)化方法和熱態(tài)特性試驗(yàn)方法三個(gè)方面進(jìn)行了綜述,并分別提出了當(dāng)今機(jī)床主軸熱設(shè)計(jì)各環(huán)節(jié)中的不足之處。總的來(lái)說(shuō),雖然國(guó)內(nèi)外的眾多專(zhuān)家已從機(jī)床主軸的熱態(tài)特性出發(fā),試圖通過(guò)合理的結(jié)構(gòu)熱設(shè)計(jì)來(lái)降低機(jī)床的熱誤差、提高機(jī)床的熱精度,但是目前機(jī)床主軸熱結(jié)構(gòu)設(shè)計(jì)在理論方面,尚未形成完整的理論體系。隨著現(xiàn)代制造業(yè)發(fā)展的發(fā)展對(duì)于機(jī)床高速高精加工的要求日益增加,熱剛度已與靜剛度和動(dòng)剛度一起并列為機(jī)床的“三大剛度”,機(jī)床主軸的熱態(tài)特性和機(jī)床主軸的靜態(tài)特性、動(dòng)態(tài)特性和聲學(xué)特性一樣成為不容忽視的重要特性。在總結(jié)前人研究的基礎(chǔ)上,將傳熱學(xué)理論、計(jì)算機(jī)輔助設(shè)計(jì)技術(shù)、智能優(yōu)化技術(shù)、機(jī)構(gòu)仿生學(xué)等多學(xué)科較差融合,進(jìn)一步研究開(kāi)展有關(guān)于主軸多物理場(chǎng)耦合熱態(tài)特性分析技術(shù)、熱模型邊界條件的修正技術(shù)、關(guān)鍵結(jié)構(gòu)與尺寸的熱設(shè)計(jì)與優(yōu)化、熱設(shè)計(jì)優(yōu)劣的判據(jù)、熱設(shè)計(jì)系統(tǒng)開(kāi)發(fā)等方面的內(nèi)容,將主動(dòng)設(shè)計(jì)與事后熱誤差補(bǔ)償措施雙管齊下,從而形成系統(tǒng)化的主軸熱設(shè)計(jì)理論方法和工具,為降低熱誤差控制難度,提升數(shù)控機(jī)床的加工精度,促進(jìn)國(guó)產(chǎn)數(shù)控機(jī)床向高附加值的高檔數(shù)控機(jī)床轉(zhuǎn)型提供有意義的借鑒。

來(lái)源:

鄧小雷1,2,3,林 歡2,王建臣2,3,謝長(zhǎng)雄2,傅建中1

1.浙江大學(xué) 浙江省三維打印工藝與裝備重點(diǎn)實(shí)驗(yàn)室2.衢州學(xué)院 浙江省空氣動(dòng)力裝備技術(shù)重點(diǎn)實(shí)驗(yàn)室3.浙江永力達(dá)數(shù)控科技股份有限公司

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車(chē)銷(xiāo)量情況

- 2025年6月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車(chē)銷(xiāo)量情況

- 2025年5月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車(chē)銷(xiāo)量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別