基于 ANSYS Workbench櫜的滾絲機主軸優化設計

2017-8-9 來源:青島大學 機電工程學院山東青島 作者:陳洋 管殿柱 焉兆超 魏代善

摘要:以生產高強度螺紋的滾絲機主軸為研究對象,基于有限元理論,運用 SolidWorks建立滾絲機主軸三維模型,并采用有限元分析軟件 ANSYS Workbench對其在實際工況條件下進行靜力分析,從而得出主軸的應力分布和變形情況,并找到其應力薄弱環節。在此基礎上,以主軸的部分特征尺寸為設計變量,以實際強度和剛度條件作為約,以主軸質量最小為目標函數,進行主軸的特征尺寸優化設計,并對優化后與優化前的主軸受力情況進行對比。結果表明,在滿足實際的強度和剛度條件下,主軸質量降低了5.1%。對優化后主軸進行了模態分析,校核臨界轉速以避免主軸產生共振情況,使得主軸整體力學性能得到了提升,并降低了成本。

關鍵詞:主軸;ANSYS Workbench;優化設計;滾絲機

引言

生產高強度螺紋的滾絲機要求精度很高,而其主軸結構是整套滾絲機設備的關鍵零件之一,主軸在實際高速旋轉工況下,若整體變形過大或發生共振則會影響滾絲的精度和效率,甚至會威脅到生產制造的安全性。因此,在設計主軸時,有必要對其強度、剛度和臨界轉速進行校核。以往的工程師要么運用經驗來對滾絲機主軸進行設計,要么通過標準機械設計方法對滾絲機主軸進行強度和剛度的計算,都是依靠實際運行情況來進行校核測試。近來,隨著虛擬樣機技術的發展,國內外從事機械設計行業的工程師普遍采用先進的有限元分析理論及相應的有限元分析軟件對設計的零件進行強度、剛度和臨界轉速的校核。因此,本文利用有限元分析軟件 ANSYS Workbench對滾絲機主軸的力學性能進行分析,并根據結果對主軸部分尺寸進行優化分析,使其在滿足實際工況條件下,提高整體力學性能,并降低主軸質量,從而降低成本。

1 滾絲機主軸優化設計流程

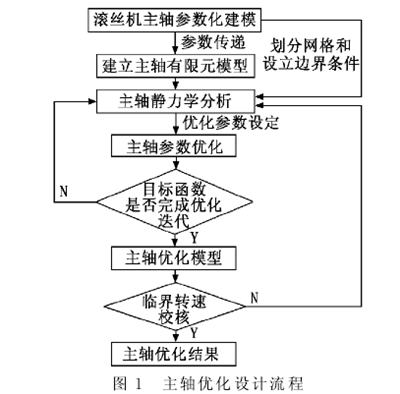

在滾絲機主軸優化設計中,首先通過三維建模軟件SolidWorks對現有主軸進行參數化建模,然后導入ANSYS Workbench中建立有限元模型,根據實際情況選定材料屬性并施加約束和載荷,從而對主軸進行靜力學分析,根據分析結果,找到應力薄弱環節,選擇主軸部分特征尺寸作為設計變量,以實際強度和剛度要求為約束條件,以主軸質量最小為目標函數,對主軸進行優化分析。并將優化后結果與優化前結果進行對比,驗證優化過程的正確性。最后通過模態分析找出優化后主軸第一階固有頻率,并轉化為臨界轉速與主軸實際轉速對比,驗證其動態特性滿足不共振條件,從而實現滾絲機主軸的優化設計。主軸優化設計流程如圖1所示。

2 滾絲機主軸結構

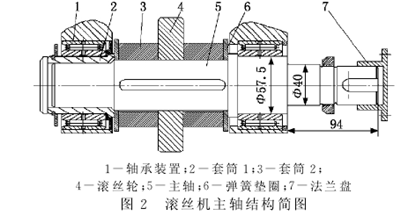

目前,滾絲機已經廣泛應用于高強度螺紋的制造,能制造出高強度、高精度、高硬度以及高表面質量的螺紋聯接件。圖2為一種滾絲機主軸的結構簡圖。主軸兩端通過兩組軸承安裝在主軸箱內,主軸軸承采用高精度角接觸軸承,能承受較大載荷,起徑向和軸向支撐作用。滾絲輪由套筒限制其軸向移動,在加工螺紋時,主軸主要受到滾絲輪徑向反力、軸向扭矩以及較小的軸向力。主軸右端由傳動軸提供扭矩作為旋轉動力。

3 滾絲機主軸的有限元分析

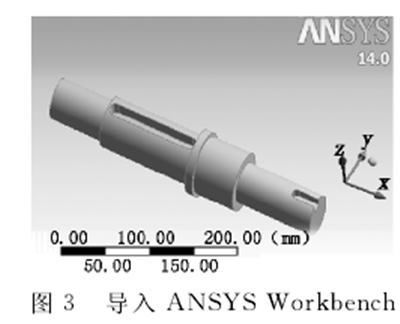

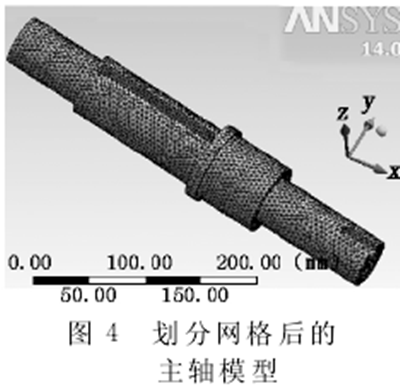

利用三維建模軟件 SolidWorks對滾絲機主軸進行參數化建模,考慮到主軸上的倒角、圓角等對最終的有限元分析結果影響不大,但會嚴重降低主軸的靜力學分析 效 率,因 此,對其進行了 簡化處理。 利 用SolidWorks完成主軸的建 模后,利 用 SolidWorks與ANSYS Workbench之間的無縫銜接將其直接導入到ANSYS Workbench,導入 后 的 模 型 如 圖 3 所 示。ANSYS Workbench向用戶提供了功能全面的網格劃分工具和多種網格劃分方法。若網格尺寸過小,雖然會增加有限元結果的精度,但會加大算機的負擔,使效率變慢;若網格尺寸過大,則會造成運行結果不準確甚至結果不收斂。本文采用默認的四面體單元進行自由網格劃分,設置單元尺寸為4mm。劃分網格后的主軸模型如圖4所,共有75469個單元、109530個節點

3.1 添加材料屬性

本文中滾絲機主軸材料采用 40Cr,淬火處理,屈服強度σs=785 MPa,彈性模量E=2.1×105 MPa,泊松比ε=0.3,密度ρ=7 850kg/m3。

3.2 設置約束和載荷

約束和載荷施加的不同會導致不同的有限元分析結果,要想保證計算結果的準確性,應盡量按照實際工況來施加。本文中主軸的加載位置有以下4處:(1)在左側與滾絲輪連接的鍵槽處施加固定約束(Fixed Support)。(2)左側軸承采用圓柱約束(Cylindrical Support)提供徑向支撐,右側軸承采用圓柱約束(Cylindrical Support)提供軸向和徑向支撐。(3)在滾絲輪勻速進給加工過程中,兩端推桿提供的進給推力和滾絲輪對主軸的徑向反力是一對平衡力。而實際中滾絲輪對主軸的壓力很復雜,此時可簡化為沿軸線方向的線性均勻載荷 P:

3.3 分析結果

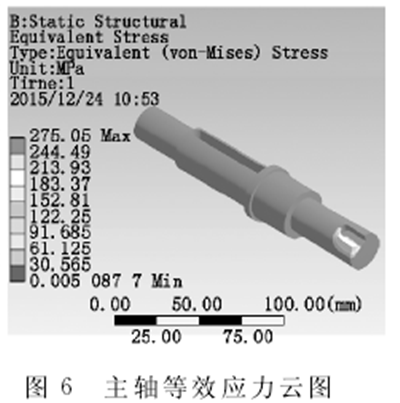

主軸有限元靜力分析結果如圖5和圖6所示。由圖5可知,主軸整體變形最大值為19.6μm,小于許用最大撓度,滿足主軸撓度要求。由圖6可知,主軸最大等效應力為275.05 MPa,而40Cr材料的屈服強度為785 MPa,可知其安全系數 為 2.85,此時 滿 足強度條件,并具有一定的優化空間。

4 主軸結構優化

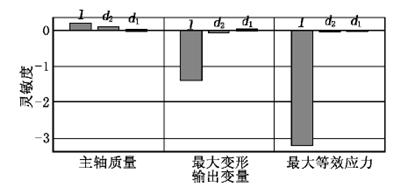

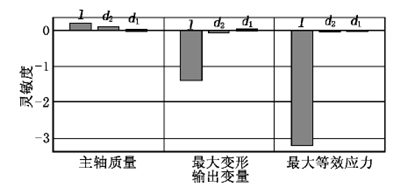

根據主軸整體變形云圖和應力云圖可知,主軸的變形和應力最大處均處于右端鍵槽所在軸端,故確定主軸右端兩階梯軸直徑d1、d2和右端鍵槽所在軸長l作為設 計 變 量,取 安 全 系 數 為 =3,即 以 應 力 小 于261.7 MPa和最大形變小于34μm 作為約束條件,以主軸質量最小為目標函數。其優化模型如下:

4.1 優化結果

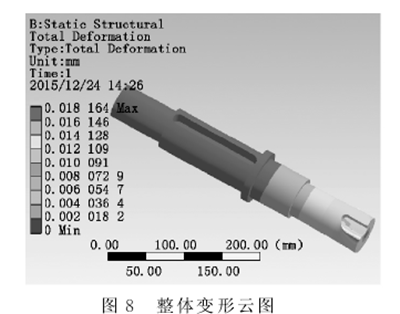

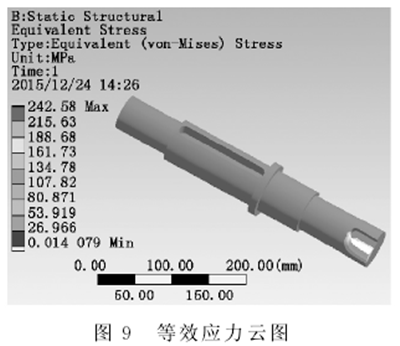

在 ANSYS Workbench設計模塊中,設置好相應輸入參數后,點擊 Preview 和 Update按鈕,系統會自動生成一組設計點,并對其進行迭代求解。同時,進行參數靈敏度析,結果如圖7所示。由圖7可知,右端軸長度對應力和最大變形影響較大。選取零階方法進行優化,最終可得出若干個備選方案。此時,選擇較優方案為最終方案,并進行圓整,即d1=41.5md2=50mm,l=87.8mm 時,主軸滿足強度和剛度條件且質量最小。4.2 優化前后主軸性能比較通過對滾絲機主軸部分參數優化設計,在滿足實際強度和剛度條件下,降低了主軸的質量,提高了主軸的力學性能,優化后的整體變形云圖和等效應力云圖如圖8、圖9所示。由圖8可知,優化后主軸整體變形為18.2μm,比優化前降低了1.4μm。由圖9可知,優化后主軸最大等效應力為242.58MPa,比優化前降低了32.47MPa。優化后主軸質量為4.06kg,比優化前4.28kg減少了0.22kg,即降低了5.1%。

圖7 參數靈敏度分析5主軸臨界轉速校核上述優化分析過程僅進行了靜力分析

5 主軸臨界轉速校

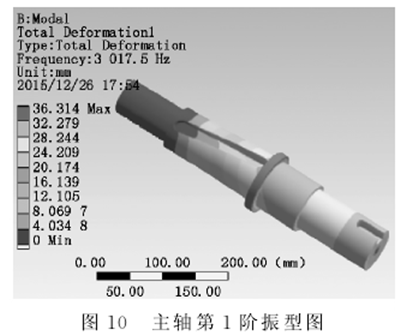

上述優化分析過程僅進行了靜力分析,對于主軸,其動態性能也很重要。由于主軸第1階固有頻率最小,故可以只求第1階固有頻率對應的臨界轉速與實際轉速比較來進行校核。通過 ANSYS Workbench對優化后主軸進行模態分析,得出主軸的第1階固有頻率為3 017.5Hz,其振型圖如圖10所示。有頻率與臨界轉速之間的關系為:n=60f . (3)其中:n為臨界轉速,r/min;f 為固有頻率,Hz。由式(3)得主軸的第1階固有頻率對應的臨界轉速為181 050r/min,而滾絲機主軸的最高轉速為600r/min,遠小于該臨界轉速,因此主軸在正常工作時不會產生共振,具有很好的動態性能。

6 結論

本文運用參數化建模和優化方法,在不改變與滾絲 輪 等 機 構 配 合 的 前 提 下,運 用 SolidWorks 和ANSYS Workbench軟件,對滾絲機主軸部分特征參數進行優化設計。通過分析比較優化前后主軸整體變形和應力結果,得出優化后主軸在滿足實際工況要求的條件下,質 量減少了 5.1%,提高了主軸的力 學 性能;并對其進行了臨界轉速校核,從而驗證了該設計的正確性,實現了該滾絲機主軸的優化設計,并為其他高強度滾絲機主軸的優化提供了參考依據。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息