在生產加工中,采用可轉位刀片技術的刀具已經取代了大部分切削刀具,但在滾齒加工中由于前期的投資較大,至使生產廠家猶豫不絕,本文通過制造經濟理論給大家分析如何用可轉位滾刀技術來大幅降低單件加工成本。

當一個項目確立前期,有許多環節需要評估,其中對于完成年產能的設備數量估算則是投資成本最大的一塊,而如何去計算設備所需數量是整個項目成敗的關鍵;隨著訂單的增加,原有的產能變為瓶頸,投資新設備是大多數廠家的選擇,但新設備的交期、昂貴的設備投資也是一個極大的阻礙。其實通過提高設備利用率,可以輕松解決上述問題。

原有滾齒加工技術經過幾十年的發展已經到達了頂峰,即使是使用了涂層技術或粉末冶金技術,其發展仍滯后于其它可轉位刀具,例如面銑、高速鉆等,更不用說是對付難加工材料。大多數滾刀還是需要冷卻液或油,所帶來的后續處理成本也會愈來愈高。

可轉位滾刀的切削原理與普通高速鋼滾刀完全相同,就是把高速鋼的每個切削齒改成可換刀片的,這樣就無需修磨、重涂。可轉位滾刀利用刀片加涂層技術,可以大幅提升加工線速度,在滾削加工中線速度的提高與加工效率成正比,直接縮短了單件的加工時間。

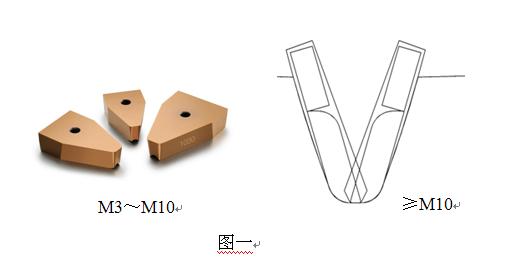

對于不同的模數,其法向齒槽的大小也相差甚遠。我們通過對可轉位刀片的成本分析得知模數10正是一個性價比的分界點,即模數3至10我們選擇整片刀片型成滾刀齒型,對于10模及以上則采用左右兩刀片接成滾刀齒型。(見圖一)

齒輪檢測有多項指標,其精度也受眾多因素的影響。保證滾刀自身的制造、安裝精度對加工出高精度齒輪至關重要。整體滾刀由于是一次安裝刃磨成形,各項指標相對于容易達到,而可轉位滾刀則要分別考慮刀體精度,刀片精度及裝配精度,刀片之間還要有良好的互換性。要實現這些需要建立在現代加工技術上。

對于模數10及以下滾刀采用整體刀體,在數控機床上一次加工成型。加工及檢測、使用時也采用同一檢測環,精度可控制在0.01mm以內。刀片定位沒有采用傳統的螺釘,而是通過iLock技術的刀片底面的V型導軌及刀片后面來實現定位,并通過楔塊來夾緊(見圖二)

這種結構也可以實現刀片的快迅更換,只需扭轉楔塊螺釘2圈即可實刀片折卸和安裝。刀片全周精磨,重新安裝后的誤差可控制在0.01mm以內。

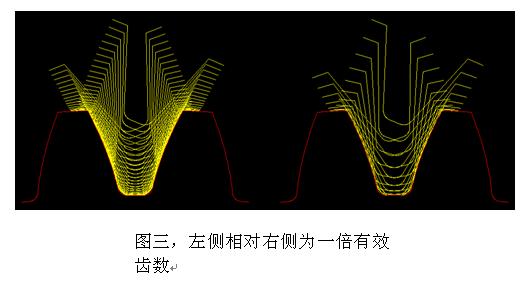

由于Coromill 176刀片的兩側都是切削刃,相比于傳統可轉位滾刀采用的左右搭接刀片來形成一個齒槽的方式,多了一倍的有效齒,這使得CoroMill 176可以采用更高的工作臺進給。同時也可以獲得更優的齒廓漸開線型。(見圖三)

下面我們用客戶的實際案例來分析一下單件齒輪的加工成本。通常來講大部分成本是由單件材料成本+單件加工的刀具成本+單件加工的機床等成本構成,而材料成本相對是固定的,所以我們只比較后兩種成本。

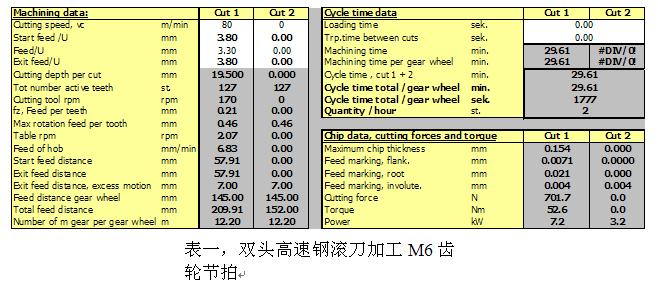

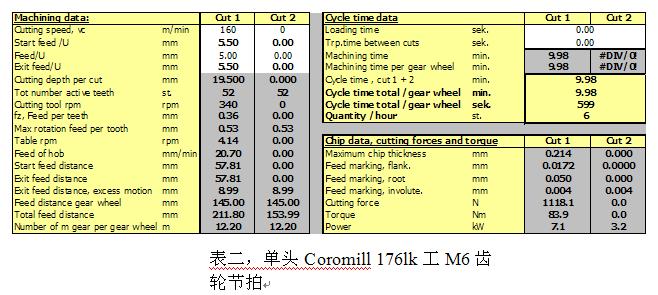

表一為客戶采用雙頭滾刀加工模數6齒輪的生產節拍,30分鐘一件。表二為客戶采用單頭可轉位滾刀的生產節拍,10分鐘一件。

那么我們通過表三可以計算出年成本的構成。雖然單件加工的刀具成本增加很多,但單件加工機床成本降的更多。綜合起來單件成本降低了17%,這還沒有考慮冷卻液所帶來的節約。

通過對單臺機床的效率提升,提高其產能。在項目投資初期就可以減少機床的投資數量,在滾齒生產成為瓶頸時,也無需等待新機床的到位。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com