摘要:模具加工制造過程中, 對零件的精確度以及材料的質量有較高要求,尤其在模具批量生產條件下,更加需要嚴謹的工藝流程與先進技術條件,來提升模具加工的效率和精準度。現今,將數控技術與模具生產相結合,可以有效地解決模具批量生產難題。通過現代化、智能化的數控技術,極大的彌補了模具加工本身所具有的缺陷,通過優化加工工藝和技術,提高工作效率和制造精確度,給模具生產帶來巨大的經濟效益。

關鍵詞:控技術;模具制造;應用

0 、引言

數控加工是集合計算機、通信、微電子以及自動控制等技術,為一體的現代化生產加工技術,它的出現不僅提高了制造加工業的生產效率,而且,還能通過先進的加工技術提升零件加工的精確性,并且,可以憑借自動化的控制系統代替傳統的人工作業,降低勞動強度的同時,還能減少零件的生產成本,為企業提供更大的生產利潤。由此可見,數控機床在工業以及制造業中,有著非常重要的作用,而能夠使數控機床體現出這一核心作用的基礎,則是對整個加工過程的工藝設計以及程序編制。在數控模具過程中,工藝設計以及程序編制主要是制定加工工藝的規程。數控模具工藝內容主要包括有:選擇并確定進行數控加工的內容;對模具圖樣進行工藝分析;數學處理模具的圖樣并且確定編程設定值;數控加工工藝方案的確定;選擇數控機床的類型;刀具、夾具、量具的選擇和設計;切削參數的確定;加工程序的編寫、校驗與修改等。

1 、數控模具技術的應用

數控模具技術,可以分為數控銑削加工、數控電火花加工、數控磨削加工以及數控車削加工等。其中數控裝置是整個技術的核心環節,現階段,大部分的數控機床都采用微型計算機控制。由數控接收控制介質輸入的信息,經過處理與運算后,控制機床的每一個動作,而且,每一個加工方式都有具體的應用環境,例如:數控銑削加工技術就被廣泛應用于機械設備制造、模具加工等領域。它以普通銑削加工為基礎,同時結合數控機床的特點,不但能完成普通銑削加工的全部內容,而且還能完成普通銑削加工難以進行的加工工序。數控銑削加工設備主要由數控銑床和加工中心組成,可以對零件進行平面輪廓銑削、曲面輪廓銑削加工,還可以進行鉆、擴、絞等加工;數控電火花加工則主要應用于模具型腔加工,在模具加工中應用最為廣泛。主要通過電極放電腐蝕的原理,進行模具加工,常用的電極為紫銅或者石墨。在模具生產過程中,應該根據模具的特點,選擇合理的加工方式,降低生產成本、提高生產效率。對于旋轉類的模具,可以采用數控車削加工,對于微細復雜形狀、特殊材料的模具,可以采用數控電火花加工。對精度要求較高的解析幾何曲面,可以采用數控磨削加工。

此外,在模具加工工藝環節上,還需要根據模具的特性選擇特殊的加工方式,采用數控車床,只要完成前期準備后,就可以進行加工。在模具成型之后,如果尺寸無法符合設計要求,可以根據三維模型軟件,生成數控代碼,將成形模具固定到數控機床上,進行精確地數控加工,從而使模具符合標準要求。數控車模具工藝,主要是利用數控機床控制刀具,在工件上完成一系列的切削、鉆孔工作。工序較為集中,大部分的操作都是在數控機床上進行的,因此,在工藝設計過程中,必須要根據模具的圖樣特征進行分析,判斷是否能夠在一臺數控機床上完成所有的加工工序,如果不能則應該根據模具需求,進行設計工作,以下就對數控模具技術的具體應用,進行深入分析:

1.1 定位基準分析

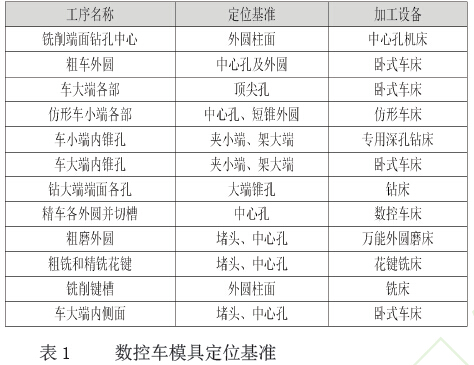

模具定位基準,取決于零件本身的樣式以及加工特點。在進行工序設計時,必須要先判斷模具是外形加工還是內形加工,通常情況下在外形加工時,需要通過零件的內形進行定位,而在加工內形時,則需要根據模具的外形進行定位。例如:同軸度、圓度以及徑向跳動等。車床主軸的定位過程較為復雜,包括頂尖、錐堵、支承面等作為定位基準,并且所用的基準都需要在該工序前完成。數控模具各個工序的定位基準選擇如下表1 所示:

1.2 數控加工工序劃分

通常,數控加工工序的劃分,可以根據模具粗、精加工方式,以及刀具種類進行劃分。其中對模具的加工精度、剛度以及加工變形量大小具有特定要求時,需要分別進行模具的粗加工以及精加工,例如:使用鑄件、鍛件或焊接件,作為模具加工的毛皮材料時,應該先進行粗加工,然后在進行精加工。加工順序對于模具的質量,有著非常重要的影響,避免將模具某一部分全部加工完成后,才開始其他表面的加工,這種方式會破壞已經完工模具表面的精度。在按照所用刀具劃分工序時,應該提高刀具的使用效率,盡量減少換刀次數,這樣不僅能夠降低定位誤差對模具加工精度造成的影響,而且還能壓縮數控機床的空程時間。在具體操作過程中,可以對模具采用集中加工方式,即在進行加工時,對模具圖樣進行分析,選擇模具加工中使用的刀具以及各項工序的工作時間,充分利用刀具,然后更換新刀具,按照同樣的原理進行加工,能夠合理的提高工作效率和生產能力。此外,在劃分工序時還需要綜合考慮模具加工的精度以及數控機床的工作效率。通常,一道加工工序包含非常復雜的刀具,因此,為了能夠使模具加工的精度有所保證,需要對加工工序進行細分,以便于對復雜表面的加工過程進行有效控制。對于一些需要進行銑削面以及鏜孔加工的模具,在設計工序上應該先考慮銑削面的加工,然后進行鏜孔,而且在工序轉換過程中需要有一定的恢復時間,從而能夠降低模具熱變形對鏜孔精確度造成的影響。總之,在進行數控車模具工藝設計的過程中必須要根據模具的結構特點、精度要求、加工材料的類型等情況,進行綜合考慮。

1.3 數控刀具的選擇

在數控模具加工過程中,會使用到多種工具,例如切刀、銑刀、鉸刀、擴刀、鏜孔刀以及鉆頭等。其中常見的刀片形狀為正型前角刀片以及負型前角片,前者用于對內輪廓加工,小型機床加工,工藝系統剛性較差和工件結構形狀較復雜應該優先選擇正型刀片;

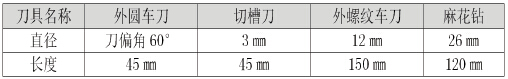

后者主要對于外圓加工,金屬切除率高和加工條件較差時應該優先選擇負型前角刀片。表2 為數控零件加工中不同刀具的參數要求:

表2 不同刀具的參數要求

2 、數控模具技術的發展趨勢

伴隨著科技技術的不斷發展,未來數控模具技術將會得到快速、科學的發展。以下就對數控模具技術的發展趨勢進行分析:

2.1 更快的加工速度

數控技術使模具加工變成了自動控制的過程,通過數控機床將主軸轉速以及分辨率等方面,進行全面優化,極大提高數控模具加工的生產效率和加工精度。例如:數控銑削加工的主軸轉速通常為15000r/min,通過提高主軸轉速可以帶動模具加工速率,正常情況下模具加工效率可以提升三倍左右。

2.2 更高的可靠性

數控模具技術的可靠性,主要是由計算機控制系統決定的。現代數控機床采用了先進的模塊硬件結構,根據用戶自身的需求,對數控機床的控制功能進行組合。這些功能模塊的設計與制造,在標準化、通用化的指導原則下進行,極大的提升了數控機床的可靠性。

3 、結束語

綜上所述,科學技術和社會生產的不斷發展,對機械產品的精度要求越來越嚴格,同時,模具的表面形狀也越來越復雜,這無疑給產品生產加工提出了更高的要求,對生產設備也提出了通用性和靈活性等方面的要求。尤其是對模具制造行業中,復雜模具應用越來越廣泛,使用普通機床加工,不僅勞動強度大、生產效率低,而且產品的精準度無法保證,因此,需要對模具生產加工進行不斷優化,提高加工效率和產品質量。本文對數控模具技術的應用進行研究。首先分析出數控模具技術的基本概念及特點,然后從模具加工過程中工藝特定的分析,并且對未來數控模具技術的發展方向進行了簡要探討,為日后數控模具加工技術及其工藝優化提供更加科學、可靠的理論依據。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com