VDF-850 加工中心主軸單元結構分析

2017-5-31 來源:湄洲灣職業技術學院 作者:齊曉霞

摘要:作為數控機床最主要的功能部件,主軸的性能對加工中心的安全及精度起著決定性作用。本文對VDF-850 立式加工中心的主軸結構進行詳細分析,并采用丹麥必凱公司的檢測裝置完成對主軸的振動響應試驗,進而判斷引起主軸振動的振源。

關鍵詞:加工中心 主軸 振動 響應

引言

主軸作為加工中心的功能部件,是整套裝備中最重要的一種配件。它和刀具一起將主軸的轉動轉換為工件的軸向移動,制成零件成品。主軸單元作為加工中心的關鍵性單元,包括主軸、軸承、裝在主軸上的傳動帶輪、自動換刀及準停裝置等。加工中心的轉速高,功率大,在加工時不能進行人工調整。這就要求主軸具有更好的回轉精度、抗振性能、熱穩定性能、有較高的結構剛度及精度的保持性[1]。主軸單元的工作性能對數控機床的功能性質、零件品質及加工效率有著非常明顯的作用。

1.主軸單元結構分析

1.1 主軸單元主傳動

主軸的傳動單元將電機的回轉運動轉換為刀庫軸的扭矩以及銑削力。因此,其變速區間要大,確保在零件加工時有適合的切削量;主軸單元要有優良的抗振動能力、受熱及受力時的形變能力,以確保產品的精密度。VDF-850 立式加工中心主傳動采用 FANUC 交流伺服電機驅動,電機通過齒數比為 1:1 的齒形帶直接帶動主軸,通過改變主、從動帶輪直徑改變轉速和轉矩。主電機的角位移量通過光電編碼器的光電轉換變為電脈沖當量,輸出到數控系統,確保主軸的剛性攻絲及準停。

1.2 主軸支承結構

主軸的支承件是主軸系統的主要部件,主要指軸承及軸承座,其中軸承是中心。采用滾動軸承的支承轉速和載荷的變化范圍大,有一定過盈量時也能穩定轉動,旋轉精度高,但是剛度不穩定,容易振動。滑動軸承的支承抗振動性能好,轉動過程平穩,但是制造和維修困難。VDF-850 加工中心中,主軸的前軸承是兩個串聯使用的主軸專用精密 P4 級角接觸軸承,型號為 7012A5TYSUMP4,主要承受較大的切削力。后軸承是用兩個背對背配置的精密 P4 級高速滾柱軸承,型號為 7011A5TYSUMP4,主要承受轉矩。高速精密角接觸軸承的質量輕、膨脹系數低、硬度高,使其高速運轉時的離心力及熱溫升減少,轉速得以提高,達到 8000r ﹒ min-1。

1.3 主軸端部

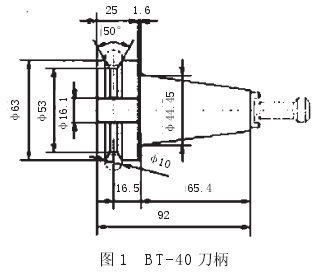

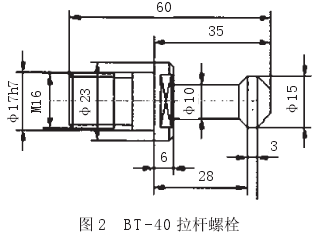

主軸的前端用于裝夾銑刀,這就需要精確的定位,裝配要牢靠且拆裝簡單容易,能夠傳送轉矩。VDF-850 加工中心主軸前端有 NO.40(錐度為 7:24)的錐孔,用于裝配刀桿,于錐形孔內進行定位。主軸部件的端面鍵將主軸的回轉運動傳給刀具軸。刀柄及拉桿螺栓見圖 1、圖 2。

2.主軸空轉試驗分析

2.1 試驗方案

僅運行主電動機,做主軸的響應試驗。使主軸轉速從 45. r·min-1開 始 到 最 高 轉 速 8000 r·min-1結 束, 以200 ~ 500r·min-1的轉速級差進行空轉,每級轉速的運轉時間最少為 2 分鐘,在最高轉速時運轉時間至少為 30 分鐘,測試時主軸軸承溫度值不能超過 60°。測量主軸前支撐位置在不同轉速下沿 X 軸、Y 軸、Z 軸的振動加速度響應[2-3]。對測試所得信號進行頻譜分析,判斷振動是因系統內部回轉零件不平衡引起的還是因傳動系統外的其他振源引起的。將連接主軸和主電機的同步帶去掉,斷開主傳動系統后再進行響應試驗,進一步確定外部振源的存在性。若是一直存在某一個振動頻率,則可以認定振動是由外界源引起的。

2.2 試驗條件

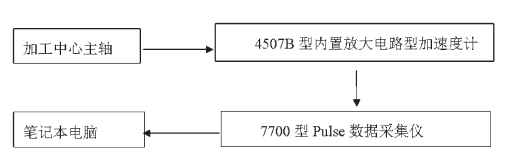

響應試驗使用的是丹麥必凱公司的一套檢測裝置。在主軸箱前軸承處安裝對環境噪聲敏感度較低的微型加速度計,連接 PULSE 平臺的 3560B/C/D 型數據采集前端,再與筆記本電腦點對點直連,組成振動實驗測試系統。測試系統簡圖如圖 3 所示

圖 3 振動測試系統簡圖

通 過 7700pulse 分 析 系 統 的 快 速 傅 里 葉 變 化(Fast FourierTransform)分析儀完成采樣參數的設置,如圖 4、圖 5 所示。根據奈奎斯特采樣定理,采樣率應大于被測信號頻率的 2 倍,才能避免頻率混疊現象,帶寬越大,所能顯示的信號頻率分量越豐富,也就能更加接近真實的信號波形。FFT 分析儀在測量主軸的振動信號時所需的最小帶寬,被測信號最快上升時間為 25ms(10%~ 90%):最高信號頻率f=0.5/25ms=200Hz,示波器帶寬 Span=1.0×200Hz=200Hz

VDF-850 主軸的轉動速率在 3000r·min-1以下時,確定分析帶寬為 Span=200Hz;在 FFT 分析儀中,采樣頻率Fs=2.56Span,此時采樣頻率為 Fs=512Hz。當主軸轉速超過3000r·min-1時,確定分析帶寬 Span=400Hz,取采樣頻率Fs=1000Hz。

2.3 試驗結果分析

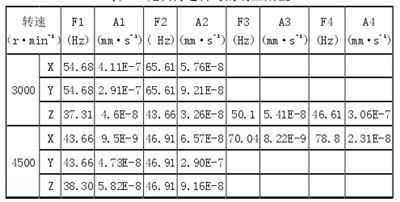

在進行響應檢測試驗前,應令主軸無負荷轉動 30 分鐘以上。轉速從 1000r·min-1開始到最高轉速 8000r·min-1結束,以 500r·min-1為間隔逐步升高,采集主軸箱前軸承處在不同轉速下的振動參數。由 B & K 公司的 Pulse 測量系統顯示并記錄所得數據,收集到的部分轉速下的振動數據見表 1。

表 1 無負荷運轉時的響應數值

從檢測試驗獲得的響應數值即可斷定:

(1)在主軸的前支承處沿徑向的振動速率達到極大值;

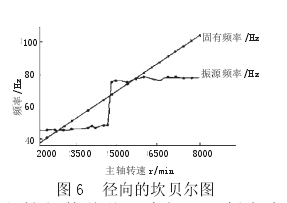

(2)從圖6可知,主軸轉速在1000~4800r·min-1時出現頻率為 44.68 ~ 48.64Hz 的振動;當轉速在 4900 ~ 8000r·min-1 時,出現頻率為 75.19 ~ 77.64Hz 的振動。上述兩個頻率的振動應該是外部源引發的。

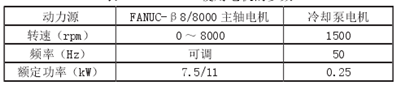

VDF-850 主軸部件總共兩個振源,頻率為 47.68Hz 和75.19Hz 左右,主軸結構在這兩個頻段內可能存在薄弱點。VDF-850 加工中心主要動力源有主軸電機和冷卻泵電機,相關參數如表 2 所示。

表 2 VDF-850 使用電機的參數

從 VDF-850 加工中心電機的參數可知,冷卻泵電機的頻率為 50Hz,與 44.68 ~ 48.64Hz 相接近,是振源之一;從主軸轉速 - 頻率圖來看,轉速在 4800r·min-1以下出現頻率為44.68 ~ 48.64Hz 的振動;轉速高于 4900r·min-1后,出現頻率為 75.19 ~ 77.64Hz 的振動,與冷卻泵電機的頻率沒有關系。

3.結論

通過對 VDF-850 加工中心進行主軸空運轉試驗,分析試驗結果發現:

(1)機床在空轉時存在頻率為 44.68 ~ 48.64Hz 和75.19 ~ 77.64Hz 的兩個強迫振動。

(2)冷卻泵電機的自然頻率是 50Hz,與空轉響應試驗中出現的頻率 44.68 ~ 48.64Hz 相差不大,可認為冷卻泵電機是引起機床主軸振動的振源之一。

(3)機床主軸在頻率為 75.19 ~ 77.64Hz 的區間存在薄弱模態。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息