摘要: 本文介紹了大型水輪發(fā)電機(jī)焊接式磁極線圈制造過程中存在難點(diǎn)和幾種常見質(zhì)量問題,通過在關(guān)鍵工序建立質(zhì)量控制點(diǎn)及嚴(yán)格的檢驗(yàn)措施,解決了制造過程的質(zhì)量波動(dòng)問題,有效提高了磁極線圈的質(zhì)量。

關(guān)鍵詞 :水輪發(fā)電機(jī) 焊接式磁極線圈 質(zhì)量控制

1 引言

磁極線圈是水輪發(fā)電機(jī)的核心部件之一, 其制造質(zhì)量的好壞直接影響到發(fā)電機(jī)的運(yùn)行和壽命。我公司在二灘、三峽左岸機(jī)組上引進(jìn)技術(shù)生產(chǎn)的大型焊接式水輪發(fā)電機(jī)的磁極線圈(大型水發(fā)磁極線圈) 曾出現(xiàn)銅排焊接質(zhì)量不穩(wěn)定、壓型后線圈有開匝和匝間短路現(xiàn)象, 究其原因主要是銅排又寬又厚、熱壓時(shí)線圈溫度不均勻、匝間絕緣易損傷, 所以在制造過程中, 我們有針對(duì)性地摸索出了行之有效的質(zhì)量控制方法, 并采用匝間沖擊試驗(yàn)新方法控制產(chǎn)品質(zhì)量。

2 大型水輪發(fā)電機(jī)磁極線圈關(guān)鍵質(zhì)量控制流程

大型水輪發(fā)電機(jī)磁極線圈關(guān)鍵質(zhì)量控制流程如下: 首件質(zhì)量控制→ 銅排焊接質(zhì)量控制及檢驗(yàn)→墊匝間絕緣質(zhì)量控制、熱壓成型質(zhì)量控制。匝間試驗(yàn)→ 直流電阻測(cè)試。下面介紹磁極線圈質(zhì)量控制關(guān)鍵點(diǎn)及控制方法。

2. 1 首件質(zhì)量控制

磁極線圈的首件試制其目的是驗(yàn)證絕緣材料是否符合技術(shù)要求: 模具能否保證線圈的形狀和尺寸、工藝方法及參數(shù)的可行性等重要指標(biāo)。經(jīng)工藝人員、檢查人員、操作者三方確認(rèn)合格后方可批量投產(chǎn)。

2.2 銅排釬焊質(zhì)量控制

大型水輪發(fā)電機(jī)運(yùn)行時(shí)勵(lì)磁電流在20 00A 以上, 如果磁極線圈接頭焊接質(zhì)量不好, 就會(huì)導(dǎo)致運(yùn)行時(shí)焊接部位溫度過高, 燒壞銅排造成停機(jī)事故。所以制造磁極線圈時(shí)必須保證釬焊質(zhì)量的可靠性, 而大型水發(fā)磁極銅排又寬又厚, 接頭釬焊時(shí)難度大, 因此我們就其難點(diǎn)對(duì)釬焊過程制定了一套嚴(yán)格的檢驗(yàn)措施。

2 .2. 1 釬焊前質(zhì)量控制

首先, 檢查釬焊操作人員有無相應(yīng)資格證書,確認(rèn)每批銅排符合圖樣, 保證整個(gè)線圈的尺寸符合圖紙。其次, 檢查焊接面毛刺、氧化物等污垢以及焊料的氧化物是否清理干凈, 避免釬焊后產(chǎn)生開焊、焊縫不飽滿等質(zhì)量問題。

2 .2.2 釬焊過程的質(zhì)量控制

目前, 大型水輪發(fā)電機(jī)磁極線圈銅排中頻焊接的方法是: 首先檢查接縫間隙是否調(diào)節(jié)均勻,銅排表面是否平整, 滿足圖紙和釬焊要求后方可加溫; 然后用紅外線點(diǎn)溫儀測(cè)量釬焊部位溫度,當(dāng)釬焊區(qū)域溫度達(dá)到工藝要求時(shí)方可涂抹焊料。釬焊質(zhì)量的穩(wěn)定采用了監(jiān)控溫度的方法來確保。

2 .2 .3 釬焊后質(zhì)量檢驗(yàn)

釬焊后質(zhì)量檢驗(yàn)過程包括: 檢查砂磨后焊接部位無毛刺、焊瘤和氧化物, 使銅排表面顯露銅的金屬光澤, 以便觀察焊接部位有無缺陷; 對(duì)焊接部位外觀有凹坑、氣孔等現(xiàn)象但無法補(bǔ)焊的可通過X 射線探傷來判定釬焊處質(zhì)量; 測(cè)量砂磨部位厚度應(yīng)等于或略小于銅線厚度, 避免此處厚度2.2 銅排釬焊質(zhì)量控制大型水輪發(fā)電機(jī)運(yùn)行時(shí)勵(lì)磁電流在20 00A 以上, 如果磁極線圈接頭焊接質(zhì)量不好, 就會(huì)導(dǎo)致運(yùn)行時(shí)焊接部位溫度過高, 燒壞銅排造成停機(jī)事故。所以制造磁極線圈時(shí)必須保證釬焊質(zhì)量的可靠性, 而大型水發(fā)磁極銅排又寬又厚, 接頭釬焊時(shí)難度大, 因此我們就其難點(diǎn)對(duì)釬焊過程制定了一套嚴(yán)格的檢驗(yàn)措施。

2 .2. 1 釬焊前質(zhì)量控制

首先, 檢查釬焊操作人員有無相應(yīng)資格證書,確認(rèn)每批銅排符合圖樣, 保證整個(gè)線圈的尺寸符合圖紙。其次, 檢查焊接面毛刺、氧化物等污垢以及焊料的氧化物是否清理干凈, 避免釬焊后產(chǎn)生開焊、焊縫不飽滿等質(zhì)量問題。

2 .2.2 釬焊過程的質(zhì)量控制

目前, 大型水輪發(fā)電機(jī)磁極線圈銅排中頻焊接的方法是: 首先檢查接縫間隙是否調(diào)節(jié)均勻,銅排表面是否平整, 滿足圖紙和釬焊要求后方可加溫; 然后用紅外線點(diǎn)溫儀測(cè)量釬焊部位溫度,當(dāng)釬焊區(qū)域溫度達(dá)到工藝要求時(shí)方可涂抹焊料。釬焊質(zhì)量的穩(wěn)定采用了監(jiān)控溫度的方法來確保。

2 .2 .3 釬焊后質(zhì)量檢驗(yàn)

釬焊后質(zhì)量檢驗(yàn)過程包括: 檢查砂磨后焊接部位無毛刺、焊瘤和氧化物, 使銅排表面顯露銅的金屬光澤, 以便觀察焊接部位有無缺陷; 對(duì)焊接部位外觀有凹坑、氣孔等現(xiàn)象但無法補(bǔ)焊的可通過X 射線探傷來判定釬焊處質(zhì)量; 測(cè)量砂磨部位厚度應(yīng)等于或略小于銅線厚度, 避免此處厚度累積造成高度尺寸超差; 此外, 還可采用測(cè)量每個(gè)線圈的直流電阻來判定釬焊質(zhì)量(見其后2 .6 ) 。

2.3 墊匝間絕緣質(zhì)量控制

匝間沖擊試驗(yàn)是考核大型水輪發(fā)電機(jī)磁極線圈匝間試驗(yàn)的項(xiàng)目之一, 該試驗(yàn)對(duì)匝間絕緣抗電壓性能要求高, 所以在墊匝間絕緣過程時(shí)必須有效地控制好匝間絕緣不受損。

2 .3. 1 墊匝間絕緣前質(zhì)量控制

首先,檢查通過冷壓整形的線圈應(yīng)線匝整齊、銅排平整, 尺寸符合圖紙。其次, 若銅線上的毛刺未清理干凈, 壓型后易造成匝間絕緣損壞影響產(chǎn)品質(zhì)量, 而毛刺又不容易完全清理干凈。分析線匝容易產(chǎn)生毛刺的部位, 如接頭部位、棱邊等,采用目測(cè)和棉紗觸摸相結(jié)合的檢查方式, 使線匝上細(xì)小的銅末及棱邊毛刺都能得到較好控制, 同時(shí)可避免手被刺傷。

2 .3.2 墊匝間絕緣過程質(zhì)量控制

檢查使用的絕緣材料合格證和有效期、絕緣表面有無異物、凹坑和無膠等缺陷, 避免使用不合格的絕緣材料影響磁極線圈質(zhì)量。在鋪墊過程中, 檢查鋪墊的絕緣材料層數(shù)是否符合首件確定的層數(shù), 是否準(zhǔn)確地將絕緣材料鋪墊于銅排表面上, 有無漏墊、竄動(dòng)和褶皺現(xiàn)象, 絕緣材料接縫是否符合工藝規(guī)定要求等。

墊匝間絕緣有效的質(zhì)量控制為制造高品質(zhì)的磁極線圈提供了保障。檢查毛刺方法在三峽右岸、龍灘等機(jī)組磁極線圈制造中得到了成功驗(yàn)證, 大大降低了毛刺造成的匝間短路次數(shù); 嚴(yán)密的質(zhì)量控制預(yù)防了在瀑布溝電站協(xié)機(jī)磁極線圈制造中使用過期絕緣材料。

2 .4 熱壓成型質(zhì)量控制

熱壓過程使匝間絕緣固化并與銅排粘合成一個(gè)堅(jiān)實(shí)的整體, 使線圈達(dá)到要求的形狀和尺寸。為了預(yù)防開匝, 必須監(jiān)控?zé)釅哼^程的各項(xiàng)工藝參數(shù), 以確保線圈壓型質(zhì)量。

2 .4. 1 熱壓成型過程質(zhì)量控制

首先, 檢查壓型前匝間絕緣有無竄動(dòng), 調(diào)整后線圈尺寸符合圖紙要求。其次, 通過查詢無紙記錄儀記錄, 監(jiān)控?zé)釅哼^程線圈溫度、壓力、時(shí)間工藝參數(shù)的變化。由于大型水發(fā)磁極線圈銅排厚, 線圈加熱時(shí)其溫度分布不均, 出模后易造成開匝現(xiàn)象, 所以在線圈升溫和保溫過程設(shè)置了多點(diǎn)溫度監(jiān)控, 避免溫度過高或過低, 造成匝間絕緣流膠過多或過少而使線圈開匝。同時(shí), 測(cè)量高度變化來調(diào)節(jié)壓力大小, 以確保高度尺寸。

通過對(duì)熱壓過程溫度、壓力、時(shí)間的重點(diǎn)監(jiān)控, 大型水發(fā)磁極線圈的開匝問題大為改善。

2 .4 .2 壓型后檢查

檢查線圈內(nèi)外表面余膠是否清理干凈、線匝是否平整; 匝間粘接膠化良好、無燒焦、無松散開匝現(xiàn)象; 銅線無磕碰劃傷。在平臺(tái)上, 用測(cè)高尺均勻測(cè)量線圈的高度、平行度; 用卷尺、角尺和塞尺測(cè)量線圈的長(zhǎng)度、寬度和垂直度; 線圈的內(nèi)框尺寸以木模芯通過為準(zhǔn)。準(zhǔn)確測(cè)量線圈的幾何尺寸為下序磁極裝配提供了保證。

2 .5 匝間試驗(yàn)

磁極線圈匝間短路是一種較常見的缺陷, 會(huì)影響機(jī)組正常運(yùn)行, 使繞組溫度升高, 電壓波形畸變, 造成機(jī)組振動(dòng)及出現(xiàn)其他機(jī)械故障。所以大型水發(fā)磁極線圈制造時(shí), 必須通過匝間沖擊試驗(yàn)和交流阻抗試驗(yàn)兩項(xiàng)考核, 來確保運(yùn)行時(shí)線圈不會(huì)出現(xiàn)匝間短路問題。

2.5 .1 匝間沖擊試驗(yàn)

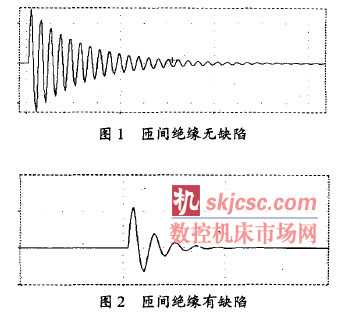

匝間沖擊試驗(yàn)是從三峽左岸機(jī)組引進(jìn)檢測(cè)磁極線圈匝間絕緣的新試驗(yàn)方法, 主要通過施加一定的電壓來檢測(cè)匝間絕緣抗電壓強(qiáng)度。目前使用的是ZJ 一10 型高壓電機(jī)線圈匝間絕緣試驗(yàn)器, 每匝施加規(guī)定峰值沖擊電壓, 通過比較示波器波形來判定線圈匝間絕緣是否有缺陷。試驗(yàn)線圈時(shí), 匝間絕緣無損壞的波形是數(shù)個(gè)波逐漸衰減(見圖l) ,而匝間絕緣有損壞的波形則是迅速衰減(見圖2 ) 。

2 .5.2 交流阻抗試驗(yàn)

交流阻抗試驗(yàn)是找出短路點(diǎn)的有效方法, 能準(zhǔn)確地找出短路點(diǎn)位置。目前采用的是在線圈施加規(guī)定壓力的方式, 試驗(yàn)電壓為每極勵(lì)磁電壓的10 倍。比較電流值, 不短路線圈的電流值無明顯差異, 短路線圈電壓降低, 電流增大。查找短路點(diǎn)采用1/2 排除法, 逐步縮小查找范圍, 當(dāng)測(cè)量到某匝電壓最小, 則該匝短路。由于短路處電流增大會(huì)使線圈局部發(fā)熱, 所以斷電后手摸溫度最高處即為短路點(diǎn)。這種方法提高了查找短路點(diǎn)的效率。

大型水發(fā)磁極線圈匝間絕緣電氣性能采用了兩種試驗(yàn)共同來考核, 確保了線圈在運(yùn)行中不會(huì)發(fā)生短路故障。

2 .6 直流電阻測(cè)試

直流電阻測(cè)量是檢測(cè)銅排焊接有無虛焊現(xiàn)象的重要方法。測(cè)量時(shí), 線圈應(yīng)注意放置在同等溫度、濕度的環(huán)境, 避免因環(huán)境變化影響測(cè)量數(shù)據(jù)。

3 結(jié)語(yǔ)

我們?cè)谌龒{右岸、構(gòu)皮灘、龍灘等機(jī)組大型水輪發(fā)電機(jī)焊接式磁極線圈制造過程關(guān)鍵工序中,建立了有效的質(zhì)量控制點(diǎn)和檢驗(yàn)方法, 穩(wěn)定了銅排焊接質(zhì)量, 提高了匝間絕緣的抗電壓能力, 降低了線圈開匝和短路故障率, 制造出了高品質(zhì)的磁極線圈,為公司占據(jù)大型水電市場(chǎng)提供了保證。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com