多齒圓分度的精度很高, 可以同電磁分度、光柵分度等精密圓分度技術(shù)相比。除了精度高, 精度穩(wěn)定性好以外, 還有系統(tǒng)的剛性好, 承載能力大, 自動(dòng)定心好, 不受正反方向分度影響等特點(diǎn), 且結(jié)構(gòu)簡(jiǎn)單,制造和使用方便, 加工費(fèi)用也較低。因此, 越來越廣泛地應(yīng)用于較精密的機(jī)械與量?jī)x中。

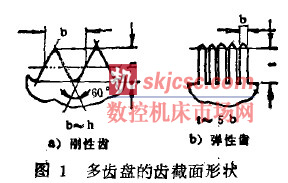

多齒分度盤的齒有剛性齒與彈性齒, 見圖1 。

我廠80 年代初試制出1 4 4 牙, 三角形齒形的多齒分度盤。其分度圓精度達(dá)到了相鄰齒0 . 27 尸(秒) 和最大積累誤差。. 3 ″(秒) , 重復(fù)定位精度0 . 0 2 ″(秒)。

該多齒分度盤用于專用齒輪磨床上作分度元件, 可以滿足三級(jí)齒輪加工分度的需要。此后, 為了擴(kuò)大分度圓數(shù)目和提高分度圓精度, 在14 4牙多齒分度盤的基礎(chǔ)上, 設(shè)計(jì)試制精密多齒分度盤D z i 4 4 。, 見圖2 。此盤i 魂4 0牙, 6 0 。三角形齒形, 材料為3 8 Cr M o A IA 。主要技術(shù)要求:

(1) 上下齒盤嚙合時(shí), 兩齒盤的基準(zhǔn)端平面(A 》與(B )相互平行。. 001 5 m m , 與節(jié)平面平行0 . 00 1 m m。

(2 ) 上下齒盤嚙合時(shí), 兩齒盤基準(zhǔn)外圓軸線與嚙合軸線重合0. 0 0 1 m m, 與節(jié)平面垂直。. 0 0 1 m “ .

(3 ) 任意齒嚙合分度誤差士0 . 1 ″ (秒)。

(4) 基準(zhǔn)外圓圓度0 . 0 01 “ In , 基準(zhǔn)端平面平直度o . 0 0 1 m 。( 只許中間凹) 。

(5) 上下齒盤的齒面及基準(zhǔn)外圓和基準(zhǔn)端平面氮化處理: T ~D0 . 5 -9 0 0 。

多齒分度盤的分度情度是其主要技術(shù)指標(biāo)。分度精度又基本上取決于多齒分度盤的制造精度和精度的穩(wěn)定性。就已往的經(jīng)驗(yàn)來看, 分度精度取決于研齒加工(無限研齒是否有意義, 尚待探討) 。但研齒之前, 必須有適當(dāng)?shù)木?span>, 才能保證減少研齒工作量和可能達(dá)到的精度。剛性硬齒的研前磨齒加工是重要的。特別對(duì)于齒部尺寸較小(齒高在lm 二以下)的剛性硬齒, 磨齒尤為重要。磨齒可以在一次安裝中直接完成齒形, 而且齒的精度較高, 表面粗糙度參數(shù)值較小, 從而為研齒提供良好的基礎(chǔ), 大大降低了研齒的工作量。

按D 2 1 4 ) 。分度盤的設(shè)計(jì)要求, 本廠的工藝條件。以及工藝試驗(yàn)和已往制造經(jīng)驗(yàn), 所擬訂的加工工藝路線如下。

( x ) 毛坯(鍛件) 調(diào)質(zhì)(2 )粗車(3 ) 消除應(yīng)力(連)精車(5 ) 粗平磨(齒頂面、基準(zhǔn)端平面) (6) 金相檢杳(7) 磁性探傷(s) 鉗劃線(9) 鉆孔、攻絲(1 0) 粗外磨( 1 1) 粗內(nèi)磨(1 2 ) 鉗裝悶頭(1 3 ) 氣體氮化 ( 1 4 ) 冷凍定性處理( 1 5 ) 半精磨(齒頂面及基準(zhǔn)端平面) ( 1 6 ) 半精外磨( 1 7 ) 來精內(nèi)磨(.1 8 ) 精磨 (齒頂面及基淮端平面) ( 1 9 ) 精外磨( 2 0 ) 精內(nèi)磨 (2 2 ) 粗磨齒(2 2 ) 精磨齒(2 3 ) 粗研齒(2 4 ) 修磨基準(zhǔn)端平面( 2 5 ) 修磨外圓( 2 6 ) 修磨內(nèi)圓(2 7) 鉗拆悶頭(2 8 ) 精研齒( 2 巴) 研基準(zhǔn)端平面‘勸) 光磨外圓‘3 扮終研齒‘3 2 )修研基準(zhǔn)端平面(3 3) 終磨基準(zhǔn)外圓《3 4) 清洗(35 ) 終檢精度(按圖紙全面技術(shù)鑒定) 。其中工孚(2 4 ) , (2 9 ) , (3 2 ) 之前, 都必須插人檢測(cè)基準(zhǔn)外圓相對(duì)于嚙合軸線的跳動(dòng)方向及大小, 檢瀏基準(zhǔn)端平面相對(duì)于嚙合節(jié)平面的跳動(dòng)方向及大小軸以便下道工序修正。其中工序( 2 8 ) 精研齒必須經(jīng)過多次循環(huán)反復(fù)。每次循環(huán)后都進(jìn)行清洗, 檢驗(yàn)分度精度, 直至達(dá)到設(shè)計(jì)要求, 方可轉(zhuǎn)人下道工序。現(xiàn)僅就磨齒工序作簡(jiǎn)要介紹。

一、磨齒條件

1 . 齒坯

齒坯經(jīng)過鍛打 ‘熱處理及粗、糟加工, 基準(zhǔn)端平面的平直度達(dá)到0.00 2 , ” 左右, 基準(zhǔn)外圓圓度及與基準(zhǔn)端平面之間的垂直度均在0 . 0 02 ~ 0 . 0 03 mm基準(zhǔn)表面氮化層厚度大于0. 1 5 mm(齒部厚度大于全齒高) 。

表面粗糙度為R o 0. 2 ~ 0 . 0 2 5 μm 。除齒部外, 多齒分度盤的全部細(xì)部構(gòu)造均已加工完畢, 并符合設(shè)計(jì)要求。

2 . 加工條件

整個(gè)磨齒過程及必要的中間檢瀏工作, 最后鑒定, 都必須在20 “ 士1 ℃ 的恒溫清潔的試內(nèi)進(jìn)行。工作場(chǎng)地?zé)o振動(dòng), 無強(qiáng)的冷熱氣流沖擊。操作人員及所育用具都應(yīng)保持清潔。

3 . 機(jī)床

磨床主軸的旋轉(zhuǎn)精度較高。軸向竄動(dòng)及徑向跳動(dòng)均應(yīng)小于0. 0 03mm , 工作合表面的平面度0.005/300×1000mm, 并且與工作臺(tái)運(yùn)動(dòng)方向平行0.01/1000mm, 砂輪主軸軸線與工作臺(tái)表面平行0.02/250mm. 工作臺(tái)運(yùn)動(dòng)速度可以在50~3000mm/min中間任意調(diào)節(jié), 最好附有吸塵裝置。

4 . 夾具

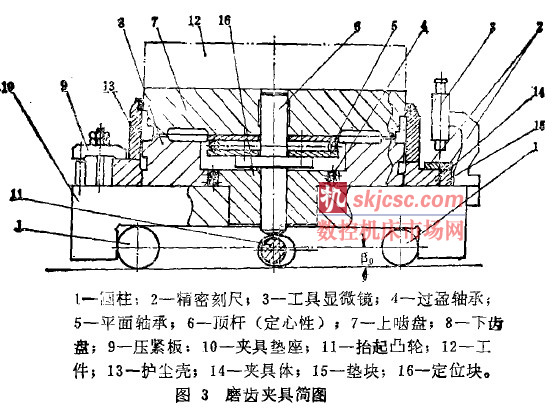

磨夾具基本上可分正弦臺(tái)式夾具座、粗分度機(jī)構(gòu)及光學(xué)對(duì)線細(xì)分度裝置三部分。圖3 為磨夾具簡(jiǎn)圖。

夾具座由圓柱1 和夾具墊座10組成。1 和10 由螺釘固定為一體。夾具墊座剛性較好, 作為下齒盤8 的支承基準(zhǔn)面, 因此上平面度很高, 以保證接觸良好。

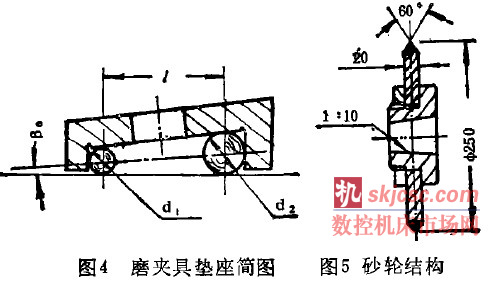

下凹部面作為圓柱基準(zhǔn)面, 保證兩自柱安裝后平行, 同時(shí)與上平面平行。兩根圓柱均淬硬, 且已精加工( 圓柱度0. 0 2 m m )。圓住直徑由夾具安裝時(shí)調(diào)整β0角度來確定。如圖4 所示, 嚴(yán)格控制L及d1/d2尺寸,, 即可得到精確為β0值。一般控制到10″以內(nèi). β0角是保證被磨工件在磨齒時(shí)基準(zhǔn)面(A 或B 傾斜, 使節(jié)平面處于水平位置, 從而保證磨出的齒在齒長(zhǎng)及齒深方向均變化較小, 有利于嚙合)

粗分度機(jī)構(gòu)主要是一對(duì)1 4 組牙的精密多齒分度盤,以及相應(yīng)的抬起機(jī)構(gòu)組成。這對(duì)齒盤除了齒數(shù)和精度 (任意齒分度誤差和累積誤差均小于0. 3 ” ) 以外, 其它完全和D z 1 4 4 。相同。利用它可將圓周精確池等分為14 4 份, 配預(yù)細(xì)分度裝置, 將圓周分為1 4 4×l0 的等份. 分度時(shí)轉(zhuǎn)動(dòng)凸輪1 ; , 推動(dòng)頂桿。帶動(dòng)平面軸承5 、上齒盤7 和工件1 2 上升, 使得上、下齒盤脫開嚙合。推轉(zhuǎn)上齒盤7 轉(zhuǎn)動(dòng)‘ 齒, 然后反轉(zhuǎn)凸輪, 使之在自重作用下全部復(fù)位。此時(shí)上下齒盤在新的位置嚙合并自動(dòng)定心, 完成一次粗分度。頂桿上部作為上齒盤升降時(shí)導(dǎo)向及轉(zhuǎn)動(dòng)時(shí)初定心, 因此它與上齒盤向有適當(dāng)?shù)呐浜祥g隙, 既可保證起到導(dǎo)向定心作用, 又不妨礙上下齒盤精確的自定心。

細(xì)分度裝置主要由精密刻尺2 及讀數(shù)工具顯微鏡8 組成。精密刻尺由動(dòng)尺(游標(biāo)尺) 和定尺構(gòu)成。定尺只有兩條刻線, 動(dòng)尺有n 條刻線。刻線間距都相等, 長(zhǎng)度等于安裝圓周上的細(xì)分度了弦長(zhǎng)。間距最好用湊安裝半徑的方法懂之為一位或二位數(shù)(此處取0.8mm) , 以便于刻尺刻線, 刻線間距精度為0 . 002 m m 。讀數(shù)顯微鏡用于觀察精密刻尺對(duì)線, 使之對(duì)準(zhǔn), 同時(shí)校核分度數(shù)值, 讀數(shù)顯微鏡固定分劃板有10 格, 每格0 . 1 mm。活動(dòng)分劃板的指示值為0.001mm 。

安裝精密刻尺及讀數(shù)顯微鏡時(shí), 使各“0” 位對(duì)準(zhǔn)然后固定讀數(shù)顯微鏡及定尺于夾具墊座上。動(dòng)尺與夾具體14固定在一起。夾具體與下齒盤8 緊密配合, 可以一同轉(zhuǎn)動(dòng)。

定位頭16 與夾具墊座壓配合, 定下齒盤8 的旋轉(zhuǎn)中心。過盈軸承(滾珠密植軸承) 過盈量只有幾個(gè)微米, 用選配鋼珠尺寸或定位頭16 的尺寸來達(dá)到。鋼珠為1 級(jí)精度, 并要求等直徑1 林m 左右。過盈軸承可保證下齒盤連同夾具體和動(dòng)尺一道繞16 轉(zhuǎn)動(dòng), 均勻自如。

在無精密刻尺或讀數(shù)顯微鏡時(shí), 可以稍加改動(dòng)夾具, 運(yùn)用正弦規(guī)原理及定尺寸精密塊規(guī), 也可以進(jìn)行細(xì)分度。

5 . 砂輪

砂輪是磨齒工藝中頭等重要的向題。砂輪特性能否滿足磨削需要, 是能否磨出合格的研前齒形的關(guān)鍵。

由磨齒的特點(diǎn)分析, 砂輪應(yīng)具有下列特點(diǎn)。

(1) 修正截形, 并能較好地在磨削中保持持久的截形, 即耐用度高。這是至關(guān)重要的, 要求磨出的全部齒槽深度相差小于5 %。( 2 )有良好的切削性能,磨削效率高, 所磨齒面粗糙度值低。( 3 ) 砂輪制造簡(jiǎn)易, 價(jià)格合理。

經(jīng)過調(diào)查, 試驗(yàn), 研究與對(duì)比, 選用立方氮化硯為磨料, 經(jīng)過專門設(shè)計(jì)與特殊訂貨制造的成形砂輪較為適用。

砂輪基本結(jié)構(gòu)如圖5 所示。砂輪基休材料為鋁合金。切削部份(三角形區(qū)域) 為磨料。

立方氮化硼磨料粒度在粗磨時(shí)較粗, 精磨時(shí)應(yīng)較細(xì)。樹脂粘接, 中軟硬度。這種砂輪基本上能滿足使用要求。切削效率及耐用度比普通磨料砂輪優(yōu)良得多, 修正也方便、然而這種砂輪的邊緣還不能修整到完全滿足使用要求。即頂部過渡圓弧半徑不能達(dá)到要求的0 . 05 m m 以內(nèi),即使修正到了, 在磨削中將很快會(huì)磨損。目前這種砂輪造價(jià)與人造金剛石砂輪相當(dāng)。

砂輪切削部份呈三角形截形。在修正時(shí), 為保正截形對(duì)稱性及粗精磨兩砂輪裝于機(jī)床主軸時(shí)位置一致, 采用了專門設(shè)計(jì)制造的修磨砂輪的心軸。砂輪連同發(fā)蘭盤先裝于心軸上經(jīng)過靜平衡。修磨砂輪是在較精密的外圓磨床上進(jìn)行的。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com