1 前言

低溫閥門是石油化工、煤化工、空氣分離、天然氣、煙草等工業不可缺少的重要設備之一, 其性能和可靠性直接影響這些工業成套設備的安全和經濟運行。低溫閥門所控制的介質除了液氮和液態惰性氣體外, 大部分介質易燃、易爆、滲透性強。最低溫度- 269 ℃ ( 液氦) 、最高使用壓力10MPa。如此苛刻的工作條件對低溫閥門提出了特殊的要求, 其設計、制造和檢驗均與普通閥門有不同之處。在低溫工況下要求閥門必須克服三大危險因素, 即閥門在啟閉過程中殘留在中腔的低溫介質因環境 ( 大氣) 溫度引起急速汽化而導致的異常升壓;低溫向填料函傳導引起填料失效, 從而引起填料函處泄漏; 承壓件抵抗低溫沖擊的能力。隨著現代科技的發展, 低溫裝置的規模不斷擴大, 低溫閥門的需求量也越來越大。

2 低溫閥門的設計

低溫閥門不僅要有良好的密封性, 結構上要能防止低溫對填料的影響, 克服在低溫條件下材料的變形和熱應力集中可能對閥門的破壞, 同時能及時排泄異常升壓, 特別是所選用的低溫鋼要有良好的耐沖擊性能。

2.1 閥體設計

低溫工況下閥體所承受的溫度應力、連接管道的膨脹和收縮附加應力都很大, 要保持閥門密封副不發生變形, 殼體的剛度很重要。此外, 為了防止低溫時應力集中的脆性破壞, 殼體中的尖角、凹槽等應盡量避免。為了保證閥體剛度, 壁厚按式( 1 ) 計算或參照ANSIB16.34 選取。

2.2 長頸閥蓋的設計

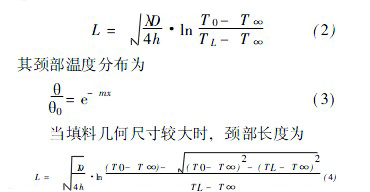

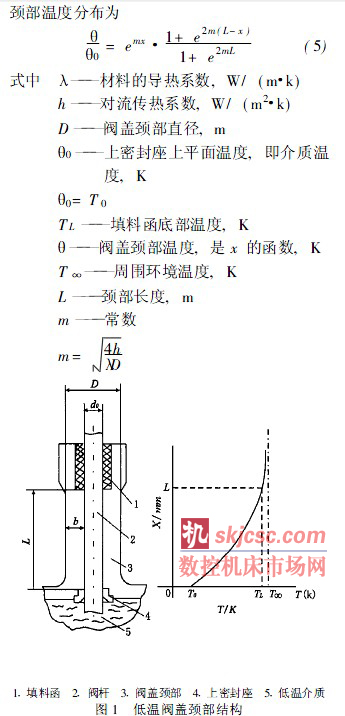

從低溫閥門的泄漏情況分析, 填料處易發生泄漏。為了克服低溫對填料的影響采用長頸閥蓋結構, 使填料函的工作溫度接近周圍環境溫度。圖1 是低溫閥門閥蓋頸部的基本結構與溫度分布。頸部長度L 是指填料函底部到上密封座上平面之間的距離。根據低溫傳熱學原理得出結構設計公式。

當填料幾何尺寸較小時( 小口徑低溫閥) 。忽略填料的影響, 頸部長度為

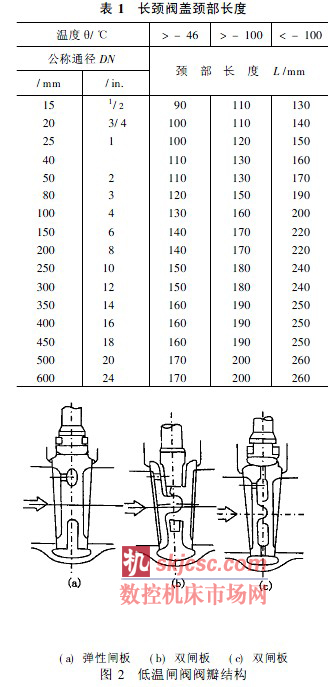

當已知材料的導熱系數、對流傳熱系數以及長頸閥蓋的幾何尺寸時, 可根據式( 2) ~ ( 5) 算出頸部的最小長度L , 也可參照表1 選取L 。另外, 根據工況和現場( 如保溫、操作空間、位置等) 需要, 可以加長頸部尺寸。

2.3 異常升壓的防護

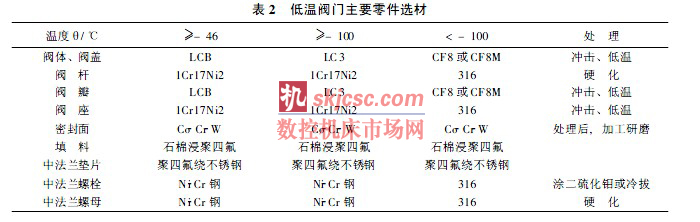

異常升壓現象一般只出現在低溫閘閥中,當閘閥關閉時, 殘留在中腔的低溫液體會因環境溫度的影響而迅速汽化, 在中腔產生不正常的異常升壓。它可以導致低溫閥門填料處泄漏及中法蘭連接處破壞, 甚至導致閥門啟閉件卡死, 閥體或閥蓋破裂。解決該問題的方法是增加平衡系統。對中小口徑低溫閥( DN≤ 300mm) 在閘板上開設平衡孔( 圖2) , 對于大口徑低溫閥增加旁路系統。當異常升壓發生時, 可以通過平衡系統排泄到管路系統, 以此消除對閥門的不利影響。低溫閥門增加了平衡孔或旁路系統時, 閥體上必須帶有指明流向的箭頭, 安裝時必須注意。

2.4 低溫閥門材料選擇

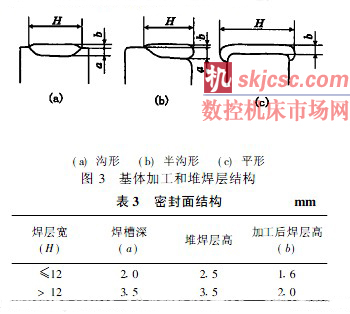

在低溫條件下, 材料的抗拉強度和硬度提高, 塑性和韌性降低。材料將產生低溫脆性,甚至發生體積變化, 給閥門的安全使用帶來影響。因此, 在選擇低溫用材料時必須考慮閥門的工作溫度, 材料的低溫韌性以及組織穩定性。鐵素體類低溫鋼的韌性在低溫下變化較大, 必須做工作溫度下的V 型缺口夏比 ( Charpy) 沖擊試驗, 奧氏體鋼在一定的低溫下會發生馬氏體相變, 引起閥門變形, 導致閥門漏泄。所以, 低溫閥門要按最低工作溫度選擇材料, 同時要根據工況條件對材料做沖擊試驗和適當的低溫處理。材料選擇推薦按表2。

3 低溫閥門制造

低溫閥門屬于特殊閥門, 在制造上除了與普通閥門有許多相同之處外, 針對低溫工況還有許多特殊要求。如材料的低溫處理、沖擊試驗及結構等。

3.1 毛坯件

低溫閥門的主要毛坯件是閥體、閥蓋和閥瓣等。根據溫度主要選用兩大類低溫鋼, 即鐵素體類( ASTM A352/ A352M) 和奧氏體類 (ASTM A351/ A351M) 。鐵素體鋼在低溫下脆性增大。奧氏體鋼在一定低溫下發生馬氏體相變, 引起金屬組織體積變化。對此, 鐵素體低溫鋼( LCB、LC3) 除了做普通的力學性能試驗外, 要按ASTM A352/ A352M 的要求, 在最低使用溫度下做V 型缺口夏比沖擊試驗。3個試驗中的單個試樣最小值akk≥16 ( J) , 3 個試樣均值ak ≥20 ( J) 。奧氏體低溫鋼( CF8、CF8M) 沖擊試驗可根據用戶的要求而定, 但必須做低溫處理, 以消除相變的影響。處理溫度要低于相變點( MS) 或更低, 時間2~ 6h。CF8、CF8M 應嚴格按ASTM A351/ A351M 的要求處理。這里需特別說明的是, LCB、LC3不經適當的熱處理其沖擊值是達不到要求的。如果沖擊值達不到要求, 在低溫下使用是非常危險的。

3.2 密封面加工

低溫介質對密封面很少有潤滑作用。在閘閥中, 為了防止密封面擦傷和咬死, 必須在閘板和閥座密封面上堆焊硬質合金( Co-Cr-W) ,以提高表面硬度和耐磨性。堆焊前的加工面精度要達到Ra3.2 左右, 所有尖角或銳邊需倒圓R1。堆焊時先去除油污及銹斑, 以保證堆焊層的質量。堆焊層的形狀和具體要求見圖3和表3。為了防止低溫下閥體或閥瓣變形對密封性能的影響, 必須先將閥體或閥瓣進行低溫處理( 保溫2~ 6h) , 然后加工密封面和研磨,加工后的密封面粗糙度應達到Ra 0.2。

3.3 閥桿、填料、中法蘭墊片、上密封座

閥桿直接與填料接觸, 并帶動閥瓣運動,其表面硬度、橢圓度、粗糙度等影響填料的密封性。因此橢圓度應達到10 級以上, 粗糙度不低于Ra0.4。為了提高硬度, 可以進行表面鍍鉻處理, 鍍層厚度0.02~ 0.05mm, 這樣做可以降低閥門的啟閉扭矩。

閥桿和填料函的尺寸采用API 600 標準的規定, 填料的材質和形狀必須適應低溫條件下介質的要求。低溫介質的分子量都較小, 易泄漏。裝配填料時必須逐層壓實, 使填料對填料函內壁和閥桿表面的壓力增加, 達到良好的密封效果, 填料選擇見表2。為了工作中便于更換填料, 低溫閥必須采用上密封結構, 上密封座材質的機械性能不應低于基體。

低溫閥門用的墊片必須在常溫、低溫以及溫度循環變化情況下具有可靠的密封性和復原性。墊片材料在低溫下會硬化和塑性降低, 故應選擇隨溫度變化小的材料。

3.4 緊固件

低溫閥門用螺栓和螺母材料必須注意低溫下的沖擊韌性, 當選用奧氏體鋼時, 由于其屈服點低和容易咬死, 所以須經冷作硬化, 同時在螺紋部位涂二硫化鉬才可使用。另外, 在螺栓螺紋根部容易引起應力集中, 故應將螺栓整體制成螺紋。連接閥體和閥蓋的螺栓在復合載荷作用下容易產生疲勞破壞, 應用扭矩扳手旋緊螺母, 以保證螺栓受力均勻。

4 低溫閥門檢驗

低溫閥門不僅要做常規檢驗, 還要做低溫試驗。關于材料的試驗、無損檢測、毛坯件判廢等按有關標準和用戶的要求進行。本文僅就低溫閥整機性能檢驗進行說明。

4.1 常規檢驗

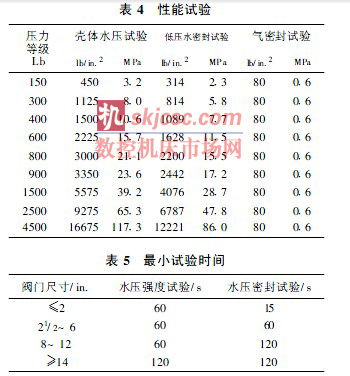

如果是標準的長期批量生產的低溫閥門,應做殼體水壓強度試驗, 水壓和氣壓密封試驗, 以及啟閉和扭矩試驗, 并記錄啟閉扭矩和具體的試驗壓力和時間( 表4、5) 。試驗時按ANSI B16.34 或用戶提出的標準進行。如果用戶提出同時做低溫試驗, 應滿足用戶要求.

4.2 低溫試驗

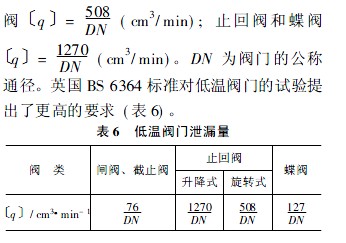

如果是試制的新產品或用戶提出要求, 必須做低溫試驗。低溫性能試驗的目的是檢驗低操作性能要求閥門啟閉靈活, 移動件和密封副不得發生擦傷或咬死; 密封性能要求閥門密封面泄漏量小于允許泄漏量< q>。

4.3 低溫試驗方法

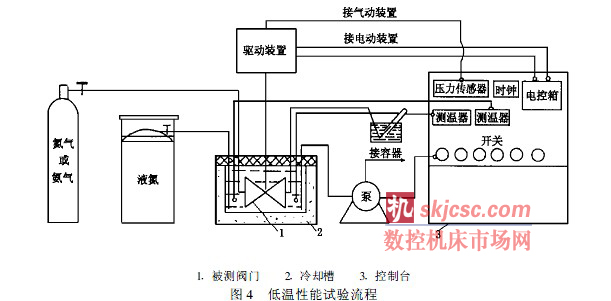

圖4 為低溫試驗流程, 原理是先將液氮充入冷卻槽, 然后按比例充入無水酒精并攪拌,當控制臺測溫器達到被測閥門的工況溫度時,將被測閥門放入冷卻槽, 達到溫度平衡后立即進行測試。操作性能合格后往閥門腔體內充1.0MPa 的氮氣或氦氣, 在出口側測量泄漏量。

低溫閥門應在工況溫度下進行試驗。當溫度大于- 196 ℃ 時, 由液氮和酒精按一定比例混合來達到低溫工況溫度。當工況溫度小于或等于- 196 ℃ 時, 直接利用工況介質。由于酒精易揮發, 試驗室和試驗裝置應全部采用防爆電器。檢漏時用氮氣還是氦氣由試驗溫度決定。

氮的臨界溫度為- 137℃ , 臨界壓力3.3MPa,即在溫度- 137 ℃ 、壓力3.3MPa 的條件下,氮氣將發生相變, 由氣體變成液體。根據氮的T-S 圖, 1.0MPa 的氮氣在- 151 ℃ 左右的條件下發生液化, 這種情況下難以準確地測出閥門的密封性能。所以, 當試驗溫度大于- 150 ℃時用氮氣。當試驗溫度小于或等于- 150 ℃ 時用氦氣。

低溫試驗后, 應將閥門拆開, 檢查零部件的情況, 檢查其磨損和毀壞情況, 同時完成試驗報告, 內容如下:

① 試驗后零部件情況;

② 中法蘭和填料函緊固件的緊固力值;

③ 泄漏率;

④常規試驗和低溫試驗結果的對比;

⑤溫度測量結果;

⑥啟閉情況和力矩;

⑦ 閥門的參數、工況溫度等;

⑧試驗期間所做的其他測量和觀察。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com