提高汽車模具零件加工精度與效率的方法

2017-11-27 來(lái)源: 四川宜賓普什模具有限公司 作者:堯軍

摘要:通過(guò)對(duì)加工工藝流程和裝配工藝流程的分析,找出影響汽車模具零件制作精度的因素,通過(guò)改善模具零件的裝夾方式、加工順序、加工條件和優(yōu)化裝配淬火流程,在保證單件加工尺寸精度的同時(shí)強(qiáng)調(diào)過(guò)程檢驗(yàn),以達(dá)到提高模具零件制作精度的目的。

關(guān)鍵詞:等高墊鐵;淬火流程;過(guò)程檢驗(yàn);模具零件

l 、引言

隨著汽車工業(yè)的飛速發(fā)展,對(duì)于汽車模具零件的加工精度要求越來(lái)越高,周期要求越來(lái)越短。為滿足模具零件加工的要求,越來(lái)越多的企業(yè)采用購(gòu)買高精機(jī)床進(jìn)行模具零件加工,但是從實(shí)際加工生產(chǎn)來(lái)看,加工的模具零件精度仍不能得到很好的保證,因此如何優(yōu)化模具零件的加工工藝流程顯得尤為重要。

2、合理的加工工藝

模具零件加工受機(jī)床、切削力、溫度的影響,導(dǎo)致模具零件的加工質(zhì)量及尺寸精度也受到影響,因此需要通過(guò)優(yōu)化加工流程來(lái)提高零件的加工精度。

2.1零件裝夾優(yōu)化

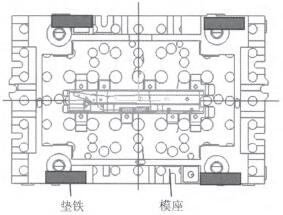

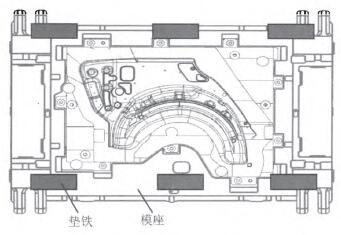

模具零件裝夾的一般流程為:采用墊鐵安裝模具零件,保證墊鐵等高(同時(shí)平磨),將墊鐵分布到零件的四周,如圖1、圖2所示,然后按操作流程進(jìn)行模具零件的裝夾。

圖1模具零件尺寸<2m

加工時(shí)通常只關(guān)注墊鐵是否等高,而忽略當(dāng)墊鐵擺到機(jī)床工作臺(tái)上時(shí)是否等高,由于機(jī)床工作臺(tái)長(zhǎng)期使用,有可能導(dǎo)致墊鐵放到點(diǎn)后而高度不一致,導(dǎo)致模具零件裝夾不平。每次零件裝夾前應(yīng)確認(rèn)墊鐵擺到機(jī)床工作臺(tái)上后是否等高。

模具零件加工后由于切削應(yīng)力和熱變形,將會(huì)導(dǎo)致模具零件加工完后有變形,零件底面與墊鐵接觸面越多,越能反映加工后零件的平面真實(shí)情況。試驗(yàn)表明,4塊墊鐵和6塊墊鐵導(dǎo)致的模具零件精度差在O.05 mm左右,模具零件越大精度差越明顯。

圖2模具零件尺寸>2 m

對(duì)于薄板類模具零件(如落料模模座)加工前其自身就會(huì)產(chǎn)生變形,即使對(duì)零件進(jìn)行多次加工仍可能無(wú)法保證底面平整,裝好后始終會(huì)有一個(gè)角與接觸面有間隙,對(duì)于這種情況,再用機(jī)床加工來(lái)解決變形只會(huì)增加制造成本。由于模具零件最終是在機(jī)床上進(jìn)行作業(yè),上機(jī)床后工作狀態(tài)為直接將模具裝夾到工作臺(tái)上,只要保證模具的裝夾狀態(tài)與機(jī)床的裝夾狀態(tài)一致,就能保證其加工精度。為此對(duì)于此類模具零件無(wú)法加工平整的,加工時(shí)保證其平面度在0.3 mm以內(nèi),對(duì)于模具零件的裝夾,條件允許的情況下直接放在工作臺(tái)上更能保證其加工精度。

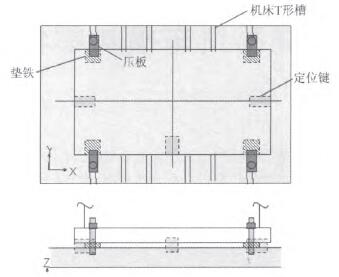

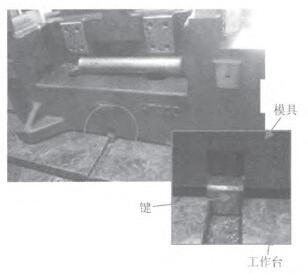

墊鐵安裝好后就需要對(duì)模具零件進(jìn)行校平找正,為了能夠快速校平找正,可利用模具零件底平面的十字鍵槽進(jìn)行定位,制作定位鍵,定位鍵的上端與模具零件的鍵槽配合,下端與機(jī)床工作臺(tái)上的鍵槽或者T型槽配合,如圖3、圖4所示。

圖3 模具零件定位安裝樣圖

圖4模具零件定位安裝

相對(duì)傳統(tǒng)的手工校平方式,用定位鍵自動(dòng)校平可提高約50%的裝夾效率。同時(shí)模具零件緊固從以往靠壓板與零件及工作臺(tái)之間的摩擦來(lái)限制模具零件的水平自由度,改為直接剛性限制其水平自由度,這樣能獲得更好的安裝效果。

2.2制作工序的合理安排

對(duì)于零件加工,最重要的是基準(zhǔn)(即瓜,,、z基準(zhǔn)),基準(zhǔn)的準(zhǔn)確與否直接影響模具零件的最終加工精度。Z基準(zhǔn)即模具零件的底面,考慮如何裝夾來(lái)應(yīng)對(duì)模具零件的變形,首先要考慮盡量減小或者消除零件自身的變形。一般模具零件底面的制作流程為:①底面粗加工;②底面壓夾槽、鍵槽等粗精加工;③底面精加工,然后進(jìn)行正面的一次加工,組裝后的二次加工。這樣的制作流程消除了模具零件底面由于大余量切削產(chǎn)生的加工變形,但是加工應(yīng)力和熱應(yīng)力不能得到充分釋放,也就是后期模具零件還會(huì)有變形,同樣會(huì)使得后期進(jìn)行二次加工時(shí)Z基準(zhǔn)平面不平,經(jīng)驗(yàn)證,其變形量約O.2 mrrd2 m。一般模具零件一次加工完成后進(jìn)入鉗工組裝鑲件,然后再進(jìn)行加工需要2~3天,在這過(guò)程中模具零件也在進(jìn)行自然時(shí)效,而模具零件的二次加工量很少,對(duì)模座加工產(chǎn)生的應(yīng)力很小。因此只要在二次加工時(shí)先將底面重新精光加工一次,就能很好消除底面變形產(chǎn)生的影響,保證模具零件z基準(zhǔn)精度。

Z基準(zhǔn)重新精光后,原來(lái)的從】,基準(zhǔn)也會(huì)有相應(yīng)的變化。在一次加工時(shí),基準(zhǔn)孔做小一號(hào)(同樣按H7制作),二次加工時(shí)將其精加工到位,這樣能保證其精確。同時(shí)將精度要求高的導(dǎo)向面、導(dǎo)向孔也安排在二次加工時(shí)精加工,以保證導(dǎo)向精度。

2.3 加工機(jī)床的合理使用

零件加工時(shí)常會(huì)將粗加工機(jī)床和精加工機(jī)床分開,可以更好地保護(hù)機(jī)床。由于各種因素的影響,精/JnY-.機(jī)床的精度一般≤0.01 mm/1 m,重復(fù)精度一般≤0.006 mm/1 m,但是對(duì)于不同的機(jī)床,有些機(jī)床精度可能是0.01 mm/1 m,有些是一O.01 mm/1m,這樣同樣用于精加工的不同機(jī)床,其誤差就在0.02 mm/1 m。模具零件的精度要求:型面+--0.05mm,導(dǎo)向孔±0.01 mm,導(dǎo)向面±0.05 mm,也就是不同機(jī)床不能滿足導(dǎo)向孔的精度要求。因此對(duì)于模具零件的二次精加工,采用上、下模同一臺(tái)機(jī)床加工更能保證其配合精度。

3、運(yùn)用合理的裝配流程

裝配流程的優(yōu)劣直接影響模具零件的制作質(zhì)量和生產(chǎn)成本,因此在模具零件制作環(huán)節(jié)起著關(guān)鍵性的作用。模具零件的裝配包括下模與凸模的組裝、上模與鑲件的組裝、上模與壓料器的組裝、斜楔與模座的組裝等,這里主要是淬火工序和組裝基準(zhǔn)對(duì)模具零件精度的影響。

3.1淬火工序的合理安排

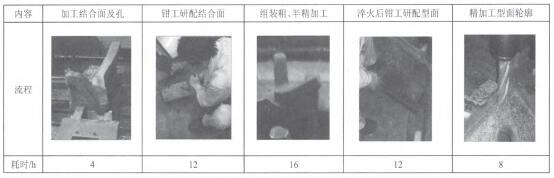

隨著模具零件制作技術(shù)的不斷進(jìn)步,淬火工序也在進(jìn)行不斷優(yōu)化,以鑲件淬火為例,以往的淬火流程如表1所示。

上述流程的優(yōu)點(diǎn):能夠很好地保證鑲件之間拼接,精加工時(shí)余量均勻。缺點(diǎn):組裝粗加工會(huì)增加加工難度,整體型面粗加工容易出現(xiàn)加工盲區(qū),球刀粗加工時(shí)加工量大,對(duì)機(jī)床損傷嚴(yán)重,同時(shí)也增加了模具零件在機(jī)床的占機(jī)時(shí)間,加工周期長(zhǎng)。優(yōu)化后的淬火流程如表2所示。

優(yōu)化后的加工流程優(yōu)點(diǎn):機(jī)床的加工時(shí)間得到有效降低(只有8 h),對(duì)加工效率提高具有很大的作用,節(jié)約了加工成本,后期鉗工裝配時(shí)間也大大縮短,進(jìn)一步縮短模具零件生產(chǎn)周期。缺點(diǎn):由于采用單件加工只有單件基準(zhǔn),也就是會(huì)出現(xiàn)基準(zhǔn)誤差,再加上鉗工的研配,會(huì)出現(xiàn)組裝后鑲件之間型面輪廓結(jié)合不好的情況,嚴(yán)重時(shí)沒有加工余量,增

加了返修次數(shù)。要解決這一問題,首先要保證鑲件的一次加工質(zhì)量,同時(shí)加工工藝充分考慮鑲件淬火前的加工余量。

表1淬火流程

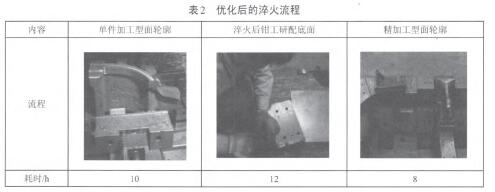

綜上所述,采用優(yōu)化后的淬火流程能夠很好地在保證零件加工質(zhì)量的前提下提高生產(chǎn)效率,這是目前廣泛采用的加工方式。也并非所有的鑲件都適合先淬火后加工,圖5所示的鑲件內(nèi)圓角R1 mm,由于CNC加工很難達(dá)到R1 mm的加工(一般到R2mm),導(dǎo)致加工完成后內(nèi)圓角尺加工不到位,只能留給鉗工修配,如果先淬火,勢(shì)必會(huì)增加鉗工的修配難度,還會(huì)由于工具限制無(wú)法實(shí)現(xiàn)修配,此類鑲件適宜鉗工研配好后進(jìn)行淬火。

圖5車門板鎖口位置

3.2組裝工序的合理選擇

各零件組裝加工有利于保證整體模具的制作精度,但影響模具的制作周期,如何保證零件加工精度需從工藝流程上對(duì)其進(jìn)行優(yōu)化。

一般在凸模基準(zhǔn)側(cè)的壓料器和斜楔、整形壓料器都需要組裝加工,這樣能更好地保證基準(zhǔn)精度。而對(duì)于其他壓料器和斜楔采用單件加工,能縮短加工周期。單件加工會(huì)產(chǎn)生基準(zhǔn)累積誤差,導(dǎo)致模具零件精度下降。壓料器、斜楔與模座一般都是采用導(dǎo)板或?qū)е鶎?dǎo)向進(jìn)行組合,以保證其組合精度。壓料器、斜楔其導(dǎo)向一般都是在背面加工,而型面在

正面加工,因此就存在背面和正面的相對(duì)誤差,而且導(dǎo)向尺寸公差的不一樣,會(huì)產(chǎn)生直線誤差,這樣就使得加工完成后組裝到模座里面型面不吻合。對(duì)于不組裝的壓料器、斜楔,在做正面加工時(shí)需以背面導(dǎo)向尺寸類來(lái)確定基準(zhǔn),首先保證導(dǎo)向類尺寸公差一致,然后將其轉(zhuǎn)換到正面,保證相對(duì)基準(zhǔn)。

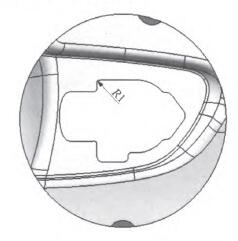

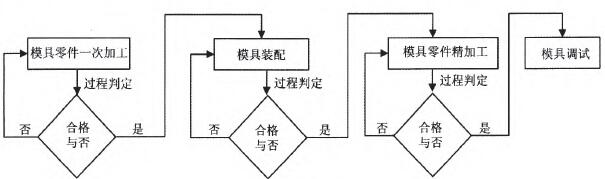

4、進(jìn)行有效的過(guò)程檢驗(yàn)

檢驗(yàn)可以第一時(shí)間發(fā)現(xiàn)制作過(guò)程中加工零件的質(zhì)量問題,但是一般檢驗(yàn)都是在模具零件加工完成下機(jī)后或者是鉗工裝配完成后進(jìn)行,這樣雖然發(fā)現(xiàn)了問題,但是沒能在第一時(shí)間解決加工尺寸問題,會(huì)造成模具零件的返工返修。因此在模具零件制作過(guò)程中引入過(guò)程檢驗(yàn),在加工過(guò)程中,對(duì)零件關(guān)鍵尺寸進(jìn)行實(shí)時(shí)檢查確認(rèn),對(duì)沒有加工到位或者裝配不合理的及時(shí)予以修正,保證其加工下機(jī)前零件合格,如圖6所示。

圖6過(guò)程檢驗(yàn)流程圖

通過(guò)在加工制作的同時(shí)確認(rèn)加工零件尺寸精度,避免了重復(fù)上機(jī)床翻修,可大大降低返修時(shí)間(裝夾、轉(zhuǎn)運(yùn)、二次加工找正等工時(shí)消耗)。

5、結(jié)束語(yǔ)

影響模具零件加工精度的因素有很多,如操作技能等。隨著自動(dòng)化加工的不斷深入,模具零件的制作采用機(jī)床全程序加工,同時(shí)將裝配工序細(xì)分,保證每一部位零件的裝配質(zhì)量;并且重視模具零件存放時(shí)的擺放狀態(tài),減小模具零件變形對(duì)其精度的影響,更有利于模具精度的提高。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別