淺談發動機凸輪軸孔和曲軸子L的加工工藝

2018-1-16 來源: 浙吉利羅佑發動機 寧波吉利羅佑發動機 作者:史丁丁 朱葛明 羊奎 王瑞平

摘要:為保證凸輪軸和曲軸高速運轉并擁有良好的動力輸出環境.發動機缸體的曲軸孔和缸蓋的凸輪軸孔必須具有高的精度。為提高發動機性能,對發動機曲軸孔和凸輪軸孔的機械加工工藝方法進行了研究,通過對加工工藝方法、設備精度和工裝夾具的可靠性進行改進.保證了兩軸孔孔隙的尺寸精度、形狀精度和位置精度,加工質量和效率得到有效提升。

關鍵詞:曲軸孔 凸輪軸孔 工藝方法 同軸度 鏜桿

隨著汽車工業的不斷發展,發動機作為汽車心臟,其性能要求也更加苛刻。凸輪軸作為進排氣機構的主要動力,曲軸作為整機動力輸出的主要機構,兩者對發動機的性能起到關鍵的作用。為保證凸輪軸和曲軸高速運轉并具有良好的動力輸出環境,發動機缸體的曲軸孔和缸蓋的凸輪軸孑L必須具有高的精度。由于凸輪軸孔和曲軸孔的長度和間隔性的特點.其加工在發動機制造行業仍是一個比較棘手的難題。筆者旨在探討兩軸孑L孑L隙的精度要求和在加工過程中的工藝方法、影響因素、失效模式以及質量控制方法等。

1 、凸輪軸孑L和曲軸孔的技術要求

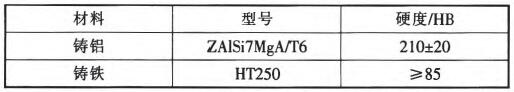

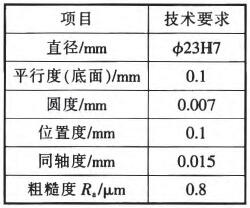

4G發動機的缸蓋材料為鑄鋁.缸體材料為鑄鋁和鑄鐵混合材質,參數見表1。由于發動機最高轉速可達6 ooo r/min以上。兩軸的高速運轉對兩軸孔孔隙技術條件有很高要求,詳細技術參數見表2和表3。

表l 材料參數

表2 凸輪軸孔主要技術參數

表3 曲軸孔主要技術參數

2、 凸輪軸孔和曲軸孔的加工工藝

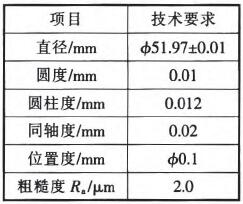

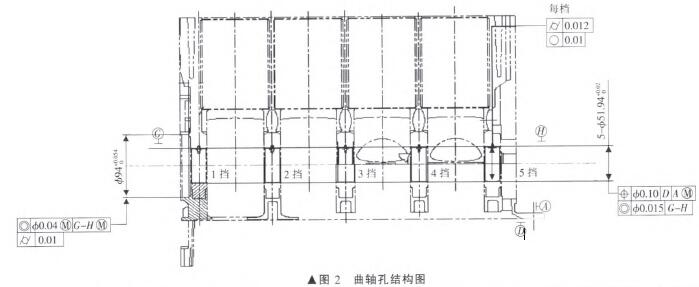

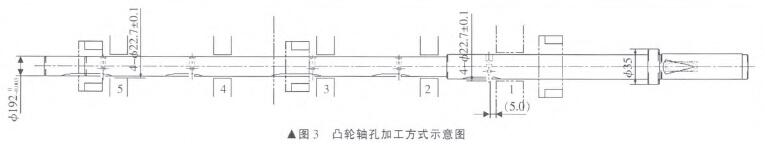

凸輪軸孔結構如圖1所示,曲軸孔結構如圖2所示。對于普通的四缸機型來說,凸輪軸孑L和曲軸孔均為五擋的長孔加工,其相似的精度要求和結構決定其加工方法具有相似性。

2.1 凸輪軸孔和曲軸子L的加工結構分析

從兩者結構圖可以看出,它們直徑大小不一樣,均為五擋通孔式,整體結構相似。曲軸孔缸體為開放式,凸輪軸孔缸體一端為封閉狀態,刀具無法實現在整個缸體上的貫通,導致在加工方式上會存在一定差別。

2.2加工工藝方法

曲軸孔和凸輪軸孑L的精加工是缸體和缸蓋加工過程中的關鍵工序,其尺寸、形狀和位置精度直接影響發動機的性能及壽命,所以兩軸TL-子L隙的加工工藝方案會涉及到設備、刀具和加工方式等。

(1)工件定位夾緊。工件的正確定位是保證加工精度的基礎,凸輪軸孔和曲軸孔的加工采用一面兩銷定位,用液壓夾緊可以保證工件定位位置不變。

(2)刀具的選擇。目前兩軸孑L孔隙的加工主要采用單刃組合鏜刀加工,單刃鏜刀結構簡單,加工穩定性好,加工表面具有良好的光潔度,在較高精度的擴孔加工中得到廣泛應用 。

為了保證同軸度,兩軸孔加工均采用5個單刃鏜刀組合在1個鏜桿上,對鏜桿的剛度要求提高了,采用硬質合金材質可以達到剛度要求。鏜刀片也采用硬質合金材質,以提高切削效率和刀具壽命。曲軸孑L鏜桿具有內冷結構,而凸輪軸鏜桿由于直徑較小,為提高其強度,將內冷集成在導套上。

(3)加工方式。凸輪軸孔的一端為封閉,采用刀具從缸體另一端進刀的方式進行加工.但由于鏜桿的懸伸量較大,對刀具采用在1、3、5擋用3個導套支撐的方式.如圖3所示。

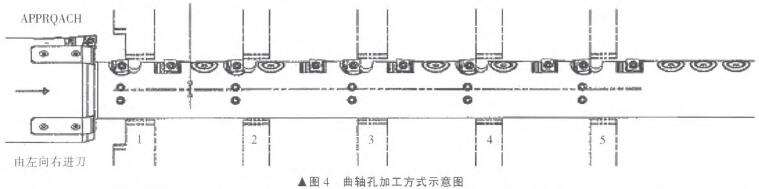

曲軸孔兩端均為開口方式,可以采取兩端支撐,從一端進刀的方式。如圖4所示。

曲軸孑L和凸輪軸孔在加工中的進刀方式均為1、3、5擋進行推鏜方式加工,2、4擋采用拉鏜方式加工,以減少刀桿在加工過程中的受力。

2.3加工影響因素

兩軸孑L孔隙的精加工精度要求較高,除了工藝上加工余量、毛坯缺陷等因素的影響外,機床環境因素也會在一定程度上影響精鏜的加工。

(1)導套過定位的影響。高速運轉的鏜桿在加工凸輪軸孔過程中,加工材料材質相同,鏜桿受力均勻,鏜桿自身會起到自導向作用,在不受外力影響的情況下,它繞著同一條軸線運轉。這就要求導套在起輔助支撐作用時要與夾具支架保持較好的間隙,不可過大亦不可過小,使導套在支架中有一定的活動量。間隙太小鏜桿運轉受影響,間隙過大失去了導套自身的導向作用。

而曲軸孔的加工不同于凸輪軸孑L,鏜桿在加工過程中。加工材料材質不同,曲軸孔為兩端支撐,在鏜桿剛度滿足要求的前提下,要保證鏜桿兩端在一條軸線運轉。所以曲軸孔加工時,對導套活動量要進行限制,壓縮因為加工材料材質不同造成的鏜桿彈性變形[2j。

(2)內冷壓力和過濾精度的影響。在曲軸孔的加工過程中,前后導套均由軸承支撐,受外界冷卻液因素影響較小。而凸輪軸孔和導套之間靠冷卻液潤滑,這就對冷卻液壓力和過濾精度有一定要求。內冷壓力過小不利于切削熱和切屑的排出,造成導套磨損,加工精度丟失。過濾精度對于兩者同樣重要,過濾精度低,粗的鋁屑會劃傷加工表面和導套。

3、凸輪軸孔和曲軸孔加工的失效形式

曲軸孔和凸輪軸孑L作為發動機缸體兩大重要部位,其加工質量直接影響到發動機性能,兩者加工質量不滿足要求都會對發動機性能造成直接的影響。

(1)直徑超差。直徑過小會增加兩軸在運轉時的摩擦.嚴重情況下會造成兩軸抱死或劃傷;直徑過大則會造成軸的竄動,產生噪聲。直徑超差可調節鏜刀片的高度進行修正。

(2)圓度、圓柱度超差。圓度、圓柱度超差會使主軸頸旋轉中心產生跳動,影響發動機的節氣門開度和曲軸的動力輸出。圓度、圓柱度精度的加工質量由刀桿本身剛性來決定。減小刀桿運轉時的跳動和提高刀桿剛度,可以保證圓度和圓柱度的尺寸要求。

(3)同軸度超差。即5個孔的中心不在同一條軸線上。會導致軸旋轉時受力不均而產生軸瓦加速磨損,嚴重時會造成軸抱死。同軸度的超差主要由刀桿剛性和機床本身的精度低造成,提高刀桿剛性和機床精度,可以改善同軸度的超差。

(4)位置度超差。位置度超差分為軸在軸線方向偏移或傾斜及垂直方向偏移或傾斜兩種情況。當EHj軸孔中心不在4個缸孔軸向中心線上時,可能會出現敲缸情況,且曲軸旋轉中心偏離缸子L中心會導致活塞上下止點偏移.改變燃燒室容積使壓縮比發生變化[3j。凸輪軸孔發生偏移或傾斜會造成4個缸配氣不同。發動機抖動或加速挺柱孔偏磨。位置度超差主要由夾具定位不準確造成.可以通過改善夾具設計及定位基準解決。

4、結束語

通過對曲軸孔和凸輪軸孔失效形式的了解,可以認識到兩軸加工對發動機性能所起到的重要作用。綜合考慮加工工藝、刀具和加工設備在技術整改過程中積累的加工經驗,結合目前的先進加工技術,筆者介紹的發動機曲軸孑L和凸輪軸孔的加工方法,具有很高的實用價值。采用上述加工方法,兩軸孔加工均能很好地滿足技術要求,并且加工精度長期穩定,解決了缸蓋和缸體加工過程的兩大難題,生產的發動機性能有了進一步提升。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com