汽車內(nèi)外飾驗證臺架設(shè)計與開發(fā)

2021-6-21 來源:東風(fēng)汽車公司技術(shù)中心 作者:楊 興

摘要 : 隨著中國汽車市場競爭加劇,顧客對于汽車品質(zhì)提出更高的要求,無論從外觀、內(nèi)飾,智能網(wǎng)聯(lián)化、綜合能耗、聲噪指標(biāo)都有新的訴求。作為汽車研發(fā)部門,東風(fēng)汽車技術(shù)中心已初步具備仿真、色彩、驗證模型設(shè)計及主模型加工能力。汽車內(nèi)外飾驗證臺架設(shè)計及開發(fā)主要解決整車開發(fā)前期設(shè)計方案是否合理和裝配驗證是否干涉的作用。本文通過東風(fēng)自主轎車內(nèi)外飾驗證臺架 X53 項目設(shè)計與開發(fā)過程,對今后該類工程模型自制工作做了有益的探索。

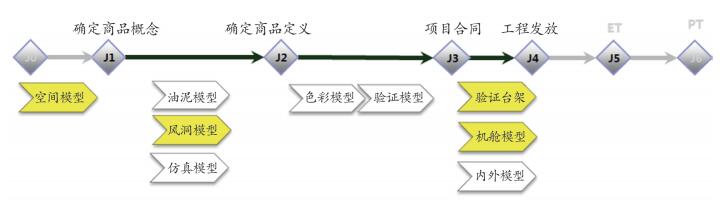

一、汽車內(nèi)外飾驗證臺架的概念和用途

內(nèi)外飾驗證臺架是為了在 ET0 前驗證車身內(nèi)外飾件結(jié)構(gòu)數(shù)據(jù),驗證汽車零件結(jié)構(gòu),驗證裝配可行性,驗證 DTS 制作的工程驗證模型。通過內(nèi)外飾驗證臺架,不僅能夠進行零件裝配驗證,同時能夠進行感知質(zhì)量評價,在 ET0 階段作為車身內(nèi)外飾件檢具,驗證設(shè)計結(jié)構(gòu)作為標(biāo)準(zhǔn)白車身,安裝 RP 件或 ET0 件進行人機驗證。

圖 1 汽車相關(guān)模型開發(fā)流程圖

二、汽車內(nèi)外飾驗證臺架主要的技術(shù)要求

1.內(nèi)外飾驗證臺架模型材料要求

采用鋼管骨架,5166 代木為型面材料,表層加工厚度 30mm 以上。采用鋼板底座,底板厚度要求 15mm 以上,檢具本體采用可加工樹脂板材為型面材料。型面輪廓材料為 5166 代木,其性能要求 : 密度≥ 1.2g/cm3, 硬度邵氏 D ≥ 75,線性熱膨脹系數(shù) (10-6m/℃ ): ≤ 35。定位面及支撐面材料采用 SK5 或相當(dāng)材料,其結(jié)構(gòu)必須采用可拆卸式結(jié)構(gòu),不允許采用膠水粘結(jié)。

2.內(nèi)外飾驗證臺架骨架制作要求

①骨架材料為 A3 鋼,120×60mm 方鋼管厚度為 5mm,50×50mm 方鋼管厚度為 3mm。

②骨架制作根據(jù)設(shè)計定義的整車姿態(tài),可以調(diào)整姿態(tài) ; 骨架要求具備用于二次加工的復(fù)位基準(zhǔn)和對刀塊 ; 有可連接風(fēng)洞五帶系統(tǒng)的固定結(jié)構(gòu) ;有可拆卸的副骨架,用于支撐模型,以確保模型在長途運輸途中安全。

③骨架滿焊,焊縫無虛焊、氣孔、裂紋,骨架外表面焊痕磨平,焊接完進行不低于 48 小時人工時效處理,骨架制作完成后,本體需涂防銹漆,基準(zhǔn)塊涂防銹油。

④ 骨架基準(zhǔn)面垂直及平行度≤ 0.05mm ,安裝基準(zhǔn)孔距公差≤ 0.02mm,整體安裝后的骨架總體尺寸誤差小于 2mm。

圖 2 內(nèi)外飾驗證臺架骨架制作流程圖

3.內(nèi)外飾驗證臺架試制精度要求

①精確制造檢具所有的部件包括檢具基座、定位基準(zhǔn)和檢驗零件,以保證產(chǎn)品檢驗所需精確度。

②硬質(zhì)模型工作型面的精度誤差應(yīng)小于0.20mm。

③所有用于被測零件的定位基準(zhǔn)在檢具上的位置公差都必須限制在 ±0.10mm 以內(nèi)。

④ 硬質(zhì)模型的所有用于檢測被測零件的零件包括檢驗銷和導(dǎo)套,在檢具上的位置公差都必須限制在 ±0.15mm 以內(nèi)。

⑤用于內(nèi)部線條 / 塞片檢驗的表面輪廓特性在檢具上的位置公差都應(yīng)該限制在 ±0.15mm 以內(nèi)。

⑥用于邊緣線條 / 塞片檢驗的表面輪廓特性在檢具上的位置公差應(yīng)限制在 ±0.20mm 以內(nèi)。

⑦ 模板( 活裝塊)在檢具上的公差應(yīng)限制在 ±0.20mm 以內(nèi)。

⑧作為目測基準(zhǔn)的公差應(yīng)在 ±0.30mm 以內(nèi)。

⑨零件制造公差分列如下。

坐標(biāo)線 :0.05mm; 無搭接裝配要求的全部形狀 :±0.30mm; 有搭接裝配要求的形狀 :±0.15mm; 支承及定位公差 :±0.1mm; 對稱形狀的不對稱度 :0.20mm; 左 / 右檢具的不對稱度 :0.30mm; 最大加工刀痕深度 :0.05mm;非功能孔目測刻度 :±0.30mm; 用銷規(guī)檢查的一般功能孔位置度 :±0.15mm; 用銷規(guī)檢查的重要功能孔位置度 :±0.10mm; 一般輪廓對齊處 :±0.30mm; 重要輪廓對齊處 :±0.15mm; 某一產(chǎn)品的特性偏離上述規(guī)范時,檢具的公差可采用 1/4 準(zhǔn)則,在產(chǎn)品圖紙上針對某一特別產(chǎn)品特性標(biāo)注公差的 1/4 可用作檢具制造公差。

4.內(nèi)外飾驗證臺架試制骨架強度要求

①內(nèi)外飾驗證臺架骨架必須進行退火處理,保證整個骨架的強度和剛度。

②在搬運、包裝及試驗時要求保證模型的完好性,保證整車、零部件及零部件之間的連接不發(fā)生斷裂、脫落等損壞事件,油泥表面不發(fā)生開裂現(xiàn)象。

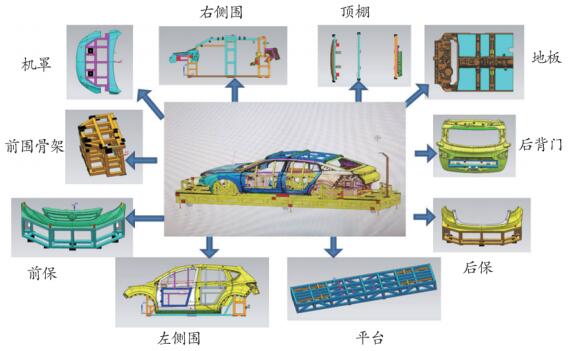

三、內(nèi)外飾驗證臺架零件構(gòu)成與關(guān)鍵

總成零件設(shè)計要點

1.設(shè)計使用的CAD軟件

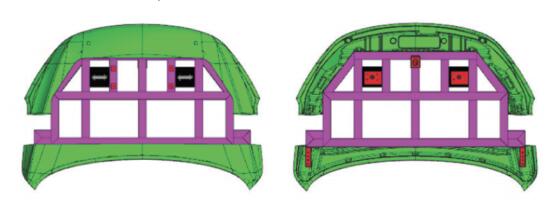

圖 3 汽車內(nèi)外飾驗證臺架零件構(gòu)成

UG(Unigraphics NX) 是 Siemens PLMSoftware 公司出品的一個產(chǎn)品工程解決方案,它為用戶的產(chǎn)品設(shè)計及加工過程提供了數(shù)字化造型和驗證手段。Unigraphics NX 針對用戶的虛擬產(chǎn)品設(shè)計和工藝設(shè)計的需求,提供了經(jīng)過實踐驗證的解決方案。本次設(shè)計使用的設(shè)計和編程軟件為 UGNX12 版本。

2.關(guān)鍵總成零件設(shè)計要點

(1)前保總成設(shè)計方案

長 =(車頭最前位置 - 前輪眉邊界)-30mm(柔性板厚度),考慮不同車型在柔性骨架上的通用 ; 寬 = 右側(cè)前保安裝面 - 左側(cè)前保安裝面 ;高 = 前格柵下邊界 100mm 處-前保下邊界100mm 處 -30mm(柔性板厚度)選取最低高度為柔性骨架,針對高度高的車型可在柔性板和模型間增加墊塊。

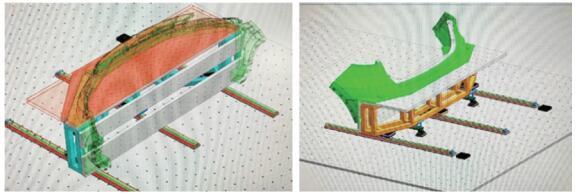

圖 4 前保總成裝配圖

(2)后保總成設(shè)計方案

后保設(shè)計方案使用柔性安裝板。柔性安裝板為 30mm 厚度鋁合金板,均布直徑 10mm 銷孔,孔間距為 50×50mm,安裝板尺寸參考骨架本體尺寸 ; 連接方式 : 骨架與柔性板之間使用螺栓緊固連接 ; 柔性板與模型之間通過柔性板上銷孔使用螺栓和銷等方式連接。

圖 5 后保總成裝配圖

(3)前門總成設(shè)計方案

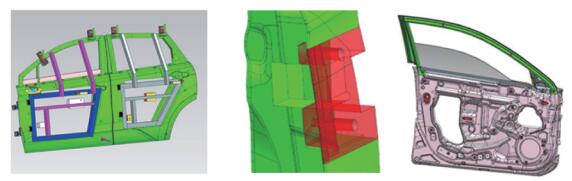

內(nèi)外飾驗證臺架驗證門總成使用單邊一側(cè)進行驗證,設(shè)計為左側(cè)前門,B 面保留完整鈑金面。玻璃導(dǎo)軌、B 面和 A 面一體式加工,玻璃導(dǎo)軌外表面加厚 10mm。模型上保留大小 20×20mm的加工基準(zhǔn),門前后各一處。參考車身門鈑金保留車身內(nèi)飾件和后視鏡等安裝點,安裝點處布置金屬鑲塊,內(nèi)嵌于模型內(nèi)。玻璃單獨加工,水切處設(shè)置螺栓孔用于固定。前門分別設(shè)置三處擰緊在側(cè)圍上的銷孔,上端兩處下端一處,鎖緊方向為正 Y 向 ; 并預(yù)留相應(yīng)的銷控墊板結(jié)構(gòu)。為便于門的拆遷,將鉸鏈處 A 面門板作為附件,單獨安裝在門板主體上。

圖 6 前門總成裝配和內(nèi)部結(jié)構(gòu)圖

(4)后門總成設(shè)計方案

后門主體骨架是 “口” 形,加上橫豎兩條加強筋,另焊接兩根連接骨架與車門模型上端連接,連接骨架位置和間距按車門尺寸均布。骨架前段焊接與鉸鏈連接的安裝鐵塊,后方無鎖扣結(jié)構(gòu)。骨架與代木主體之間采用糊狀代木連接,無螺栓等連接結(jié)構(gòu)。主體框架距離鈑金邊界距離≥ 110mm。模型避讓門板主體骨架外邊界距離≥ 5mm。材料 45 鋼,厚度 5mm ,20×40mm管材焊接而成 。車門開啟角度以設(shè)計輸入為準(zhǔn)。

圖 7 后門總成裝配和內(nèi)部結(jié)構(gòu)圖

(5)后尾門總成設(shè)計方案

尾門結(jié)構(gòu)設(shè)計包含 : 模型設(shè)計及骨架設(shè)計。模型設(shè)計 : 參考尾門內(nèi)外鈑金數(shù)據(jù)、預(yù)留與骨架鉸鏈安裝點、預(yù)留尾門飾板安裝點,與側(cè)圍配合安裝點,基準(zhǔn)塊布置 ; 骨架設(shè)計 : 與頂蓋處鉸鏈骨架連接,預(yù)埋加強鋼管骨架,尾門支撐桿處骨架 ; 尾門本體模型設(shè)計結(jié)合內(nèi)外鈑金數(shù)據(jù)設(shè)計成一體。

臺架主體骨架通過鉸鏈與尾門骨架連接 (; 參考數(shù)據(jù)撐桿安裝點高度,開啟角度 77° - 開啟角度 90°)尾門模型內(nèi)預(yù)埋鋼管與尾門鉸鏈及支撐桿骨架連接 ; 保留飾板以及尾燈安裝點,安裝點布置銷套 ; 尾門模型主體通過左右兩側(cè)邊定位銷限位 ; 尾門模型鈑金翻邊單獨加工并與主體粘貼 ;設(shè)計四個基準(zhǔn)塊 30×30mm,位置左右對稱均布。

圖 8 尾門總成裝配和內(nèi)部結(jié)構(gòu)圖

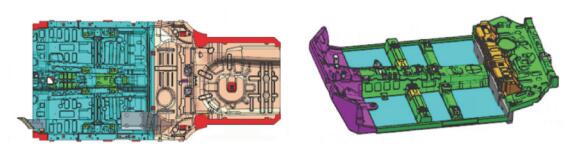

(6)地板總成設(shè)計方案

型面 : 以鈑金面為基礎(chǔ),人的腳部踩踏區(qū)域設(shè)計為平面。數(shù)控加工 : 將前排座椅間隙和人的腳部踩踏區(qū)域與整體切分開,其 他區(qū)域一體式加工或者拆分為 2 個大塊加工。定位 : 在中部區(qū)域開槽與骨架匹配 + 螺栓定位。材料使用 : 主體采用密度 1.2g/cm3 的代木 ; 所有安裝孔位制作金屬鑲套 ; 前排座椅間隙和人的腳部踩踏區(qū)域采用密度 0.2g/cm3 的 PU,厚度約 30mm。

圖 9 地板總成裝配和內(nèi)部結(jié)構(gòu)圖

(7)發(fā)動機罩總成設(shè)計方案

支撐點位:后端兩點為鉸鏈,中前段3點支撐。

中間為鋼骨架,周邊采用代木制作。由于機艙不安裝零部件,B 面只保留邊界 50mm 的鈑金結(jié)構(gòu),其余地方做成平面或光滑曲面(簡化處理)。

圖 10 發(fā)動機罩總成裝配和內(nèi)部結(jié)構(gòu)圖

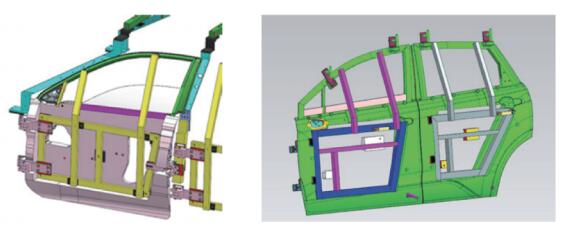

(8)側(cè)圍總成設(shè)計方案

駕駛員側(cè)完整結(jié)構(gòu),副駕駛側(cè)只有骨架支撐結(jié)構(gòu) , 結(jié)構(gòu)必須采用可拆卸式結(jié)構(gòu),不允許采用膠水粘結(jié)。中間為鋼骨架,周邊采用高密度代木(密度 >1.2g/cm3)制作。安裝的孔位和定位采用實車狀態(tài),安裝孔位必須鑲嵌金屬機構(gòu)保證拆卸換裝及強度。外觀不是重點項,連接結(jié)構(gòu)可以從 A 面打孔進行連接。

圖 11 側(cè)圍總成總成裝配結(jié)構(gòu)圖

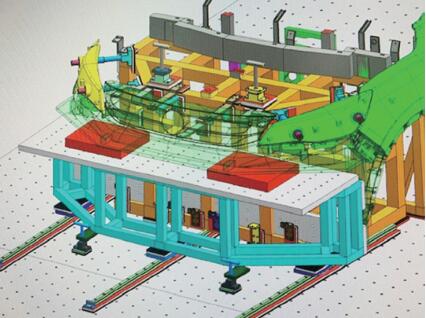

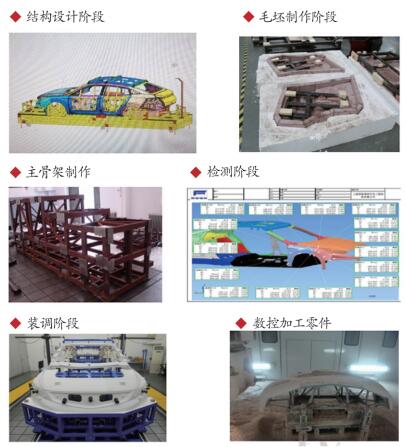

四、內(nèi)外飾驗證臺架工藝制造

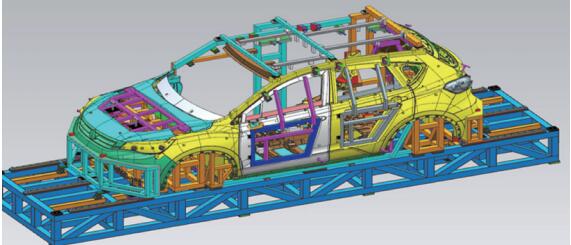

內(nèi)外飾驗證臺架試制分為以下幾個階段 : 第一階段為骨架制作,包含骨架設(shè)計、下料切割、拼料焊接、熱處理、安裝孔和基準(zhǔn)面機加、骨架檢測和防銹處理等 ; 第二階段為內(nèi)外飾驗證臺架分總成主體結(jié)構(gòu)設(shè)計 ; 第三階段為零部件制作及裝配,根據(jù)設(shè)計圖紙要求制作分總成的毛坯,主要零件采用數(shù)控加工進行,做好每個分總成相應(yīng)的裝配基準(zhǔn),制作完成后對應(yīng)主骨架的基準(zhǔn)進行相應(yīng)位置的裝配工作 ; 第四階段為檢測,檢測零件表面、整車姿態(tài)、定位安裝孔位、間隙面差。主要工藝制作流程按照以下順序進行 : 骨架設(shè)計→骨架確認(rèn)→骨架焊接→骨架加工→骨架檢測→數(shù)據(jù)處理→毛坯制作→粗加工→ NC 加工→分總成與骨架裝配→五軸加工→車身附件 NC 加工→樣件修配→組配→評審→噴漆→組配。

圖 12 內(nèi)外飾驗證臺架制作流程圖

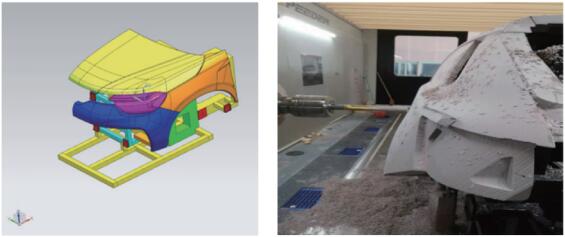

1.數(shù)控編程加工工藝方案

數(shù)控編程的精度按照規(guī)范要求,其中 A 面精度≤ 0.3mm,切削的最大殘留高度≤ 0.02mm,DTS 檢測值公差≤ 0.2mm,相應(yīng)編程參數(shù)應(yīng)與此對應(yīng)。數(shù)控編程使用公差參照 GB/T 1804一般公差未注公差的線性和角度尺寸的公差和GB/T 1184 形狀和位置公差未注公差值進行設(shè)定。粗加工,切削步距設(shè)定為所使用刀具直徑的1/4,例如 φ20mm 球刀切削間距設(shè)定為 5mm。精加工切削間距設(shè)定為所使用刀具直徑的 1/40。例如 φ20mm 的球刀取切削間距設(shè)定為 0.5mm。模型編程坐標(biāo)系建立包括坐標(biāo)原點選擇和坐標(biāo)軸確定,數(shù)控機床坐標(biāo)系標(biāo)準(zhǔn)為右手笛卡坐標(biāo)系,確定模型在機床上的裝夾方向和相對位置。模型整體數(shù)控加工的編程按照 EQCY-5044 汽車驗證模型設(shè)計規(guī)范定義的設(shè)計基準(zhǔn)編制。使用編程軟件 NX12.0, 數(shù)控加工設(shè)備JOBS 五軸加工中心和馬迪克斯五軸加工中心。

2.內(nèi)外飾驗證臺架質(zhì)量控制方案

為保證整個驗證臺架制作順利、有序、按時完成,在骨架制作完成、零件裝配完成及交付之前三個階段進行驗收安排。第一次驗收為骨架驗收,需檢測骨架的定位孔及定位面的尺寸精度及后處理狀態(tài),提供熱處理報告及實際尺寸與數(shù)據(jù)尺寸對照表,檢測全過程必須有技術(shù)人員一直在場 ; 第二次驗收是零件裝配完成之后,確認(rèn)型面質(zhì)量、樣件質(zhì)量等滿足設(shè)計功能要求 ; 第三次驗收是在整車驗證臺架檢測后進行,確認(rèn)內(nèi)外飾驗證臺架外觀、尺寸是否滿足要求并整改到位達(dá)到設(shè)計零件互換要求,采用三坐標(biāo)打點檢測,檢測總點數(shù)不得少于 500 點,測點排布原則 : 功能敏感區(qū)加密點數(shù),在過渡區(qū)減少點數(shù)。

圖 13 數(shù)控編程和數(shù)控加工圖

五、總結(jié)

經(jīng)過此次項目制作,增強了技術(shù)中心制作工程類模型的能力。主要體現(xiàn)在 : 提高了內(nèi)外飾驗證臺架的設(shè)計能力 ; 通過自制縮短數(shù)控加工制作時間 ; 有效驗證了汽車前期研發(fā)出現(xiàn)的各類問題,加快了整車研發(fā)的試制周期,在國內(nèi)汽車模型制造領(lǐng)域具有實用和推廣價值。

與國際先進模型制造企業(yè)相比,國內(nèi)模型制作的能力已經(jīng)接近國外先進水平,但是由于起步較晚,專業(yè)性積累較少,在現(xiàn)場調(diào)試數(shù)據(jù)的反饋、搜集、整理并重新融入設(shè)計再應(yīng)用環(huán)節(jié)尚有一定的差距,各個模塊數(shù)據(jù)庫的建立還處在比較初級的階段,隨著今后經(jīng)驗的積累,將逐步縮小與國外先進技術(shù)差距,高端工程類模型制造能力會不斷加強。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況