數控系統和功能部件的發展及多元化開發

2020-7-3 來源:大連高金數控集團有限公司 作者:呂祎 許宏萍

摘要:介紹數控系統技術發展動態,詳細闡述了滾動直線導軌副、滾珠絲杠副、主軸、刀塔和刀庫的發展與多元化開發現狀。

高級工程師 呂祎

數控系統、精密滾動直線導軌、精密滾珠絲杠、精密主軸、刀塔及刀庫是基礎裝備制造業的工作母機——高檔數控機床的核心部件。自2000年以來,國家通過科技重大專項項目,大力扶持高檔數控機床與基礎制造裝備的發展,使其性能得到極大的改善,逐步邁向高端。助推金屬加工技術升級、創新和飛速發展,為制造出市場急需和擁有大量客戶的高端產品奠定堅實的基礎。數控系統與功能部件發展、市場多元化開發成為重中之重。

1. 數控系統的發展

(1)微機資源的廣泛應用。

高級工程師呂祎最初是TP801單板機控制的簡易系統、MCS-51單片機控制的經濟型系統,采用步進電動機構成的開環、低精度來控制機床單軸或雙軸運動。隨著大規模集成電路制造技術的高速發展,PC微型計算機發展很快,其硬件結構做得非常小,主CPU運行速度越來越高,IPC286、386、486計算機的存儲器容量越來越大,體積極小,可靠性提高,大批量生產,成本下降。由此PC微型計算機

替代TP801單板機、MCS-51單片機。特別是Windows的應用,助推操作系統的發展,使得PC操作簡便直觀。緊接著CAD/CAM軟件大量地由小型機、工作站向PC移植,三維圖顯示及工藝數據庫在PC上建立。

PC的開放性吸引大量技術人員投入軟件開發,大幅擴充PC的軟件資源。充分利用PC的軟、硬件資源,為CNC系統的開發、發展鋪平了道路。隨著計算機技術、大數據技術、軟件編程技術、金屬加工技術及傳感器控制元件的快速發展,由DNC升級為CNC數控系統控制,產生控制機床三軸、五軸、九軸多聯動的高精度全閉環中、高檔數控系統。國內大連數控系統、華中數控系統和廣州數控系統誕生,德國西門子、日本發那科數控系統進入中國市場(見圖1~圖4)。

圖1 HNC-19xp/TD數控系統

圖2 大連數控系統

圖3 西門子系統

圖4 發那科系統

為高速度、高精度、高效率高檔數控機床的發展奠定了堅實基礎,更為市場急需的機械產品品種、精度和質量大幅提升提供了強有力保證。

(2)機電一體化要求小型化。

快速發展的微電子技術、集 成度越來越高的大規模集成電路、越來越小的體積,市場急需數控設備公司采用超大規模集成電路、表面安裝工藝,實現三維立體裝配,做得很小的CNC系統適應機械制造工業機電一體化要求。

(3)采用人機對話、方便用戶使用。

數控系統生產公司極大地改善人機接口,優化且簡化編程,盡最大量采用對話方式,以便操作者能夠非常容易地掌握數控機床操作,便于用戶使用。

(4)數控系統產品成套性急需提高。

數控系統性能好壞與由CNC裝置、主軸及進給伺服驅動裝置,以及主軸電動機、進給電動機和與其相關的檢測反饋元件組成的數控系統各個環節性能緊密相關。數控系統制造公司應做到系統各環節十分匹配,非常重視數控產品的成套性,以滿足數控機床用戶要求,使用戶獲得最佳使用效果。

(5)市場急需研究開發智能、新型數控系統產品。

智能系統利用所謂的推理軟件,根據存儲在系統知識庫的經驗,分析及查找故障原因。智能閉環加工技術是利用傳感器獲得適時信息,使制造者獲得最佳產品能力,制造過程更快、更容易,以適應生產需要,滿足工業技術的飛速發展。

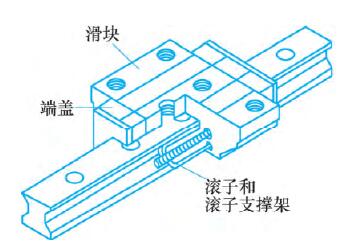

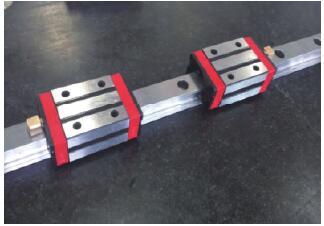

2. 滾動直線導軌副的發展

與多元化開發高精度、高剛性、高速度、高可靠性、大載荷以及摩擦系數小的高檔滾動直線導軌副作導向元件,配備到高檔數控機床與基礎制造裝備上,為機械制造業的快速發展奠定了基礎。

(1)產業化發展。

高檔滾動直線導軌副在結構、材料、外購件和外協件上優化、創新設計。優化工藝流程及加工工藝,設計、制造導軌、滑塊及裝配專用自動生產線;配備高精度自動檢測儀,嚴格控制零件加工過程,確保加工質量;通過試驗,驗證產品性能;縮短制造周期,降低成本,提高效率,提高設計、制造水平、產能、產業化能力。最終形成大批量生產,取得規模效益,為企業贏得最大利潤。同時

大幅提高滾動直線導軌副產品的承載、剛性、摩擦力、預緊力、溫升、振動、速度、噪聲和精度等方面的綜合性能及可靠性、精度保持性、壽命等服役性能。

(2)多元化開發。

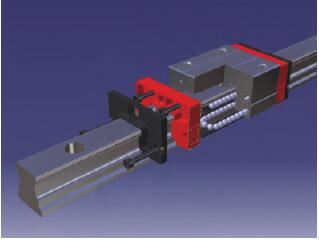

拓寬市場占有率及產品應用領域。加速開發低組裝型、寬幅型、高密封型、自潤滑型、圓弧型、鋼珠保持型、交叉型及不銹鋼材料的滾動直線導軌產品(見圖5~圖8),滿足高檔數控機床、立臥式加工中心、高速鉆削中心、高精度儀器儀表、工業機器人、木工機械、紡織機械、自動化機械及高鐵行業等領域的需求。

圖5 滾珠直線導軌副

圖6 高密封滾珠直線導軌副

圖7 精密封滾柱直線導軌副

圖8 單根滾動直線導軌副

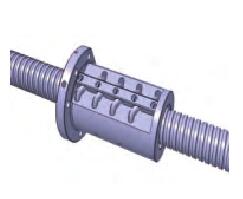

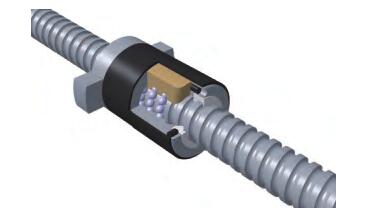

3. 滾珠絲杠副的發展與多元化開發

高端高速精密滾珠絲杠副是高檔數控機床與基礎制造裝備的關鍵驅動元件,其精度、移動速度、載荷及剛度等指標對數控機床的性能有著重要影響。

(1)產業化發展。

①滾珠絲杠的加工中采用滾珠螺紋軟、硬車削工藝,取代傳統螺紋磨床粗磨工序,其優點是避免磨過程中產生局部退火現象,提高產品的疲勞壽命。滾珠螺紋車效率比傳統螺紋磨床粗磨的磨效率提高了50%~80%,大大降低了制造成本,縮短了制造周期,提升了滾珠絲杠副的使用壽命。②開發滾珠螺紋螺距測量的螺紋數顯測量儀,保證滾珠螺紋熱處理淬火前、后的螺距精度,同時大幅提高滾珠絲杠副的剛性、摩擦力、預緊力、溫升、振動、速度、噪聲、精度等方面的綜合性能及可靠性、精度保持性、壽命等服役性能,提高其設計、制造水平及產能。同時實現滾珠絲杠副多元化開發,提高市場占有率,拓寬市場應用領域。形成大批量規模生產,縮短制造周期,降低成本,提高效率,提升產業化能力。

(2)多元化開發。在外循環系列、內循環系列滾珠絲杠副基礎上,基于市場需求,開發真空系列、三維導珠管系列、端面循環結構系列、電動助力轉向器、電動轉轍用及大導程螺母等滾珠絲杠副產品(見圖9~圖14)。

圖9 內循環系列滾珠絲杠副

圖10 外循環系列滾珠絲杠副

圖11 三維導珠管系列滾珠絲杠副

圖12 端面循環結構系列滾珠絲杠副

圖13 電動助力轉向器滾珠絲杠副

圖14 電動轉轍用滾珠絲杠副

譬如,三維外循環高速精密滾珠絲杠副,打破多年二維導管的循環模式,使滾珠沿著螺旋線切線方向返向循環,避免二維導珠管滾珠循環出入端的主碰撞,極大地減小鋼球與螺母、鋼球與三維導珠管碰撞噪聲,減少主碰撞引起的碰撞熱源,大大降低滾珠絲杠副的溫升。提高產品的高速性能,降低噪聲。猶如端側循環高速精密滾珠絲杠副,開創介于內循環與外偱環結構間的一種新型循環結構,循環鋼球沿滾珠螺紋滾道切向方向循環。選不同曲率、非對稱的返向溝道型式,以減小鋼球高速旋轉時的離心力,大幅降低鋼球碰撞噪聲,實現產品的高速和低噪聲性能。該端側循環滾珠絲杠副具有較為緊湊的安裝結構,具有優于現有各種循環結構的工藝性能,其加工、制造和裝配更便利可靠。

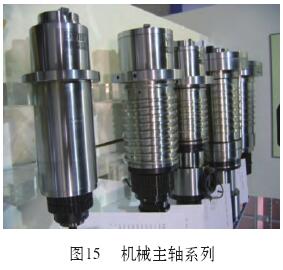

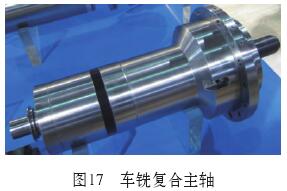

4. 主軸的發展與多元化開發

主軸是高檔數控機床與基礎制造裝備傳遞動力、實現切削的核心部件,是實現高速化的重要保障。

(1)產業化發展。

重點研究電主軸的錐孔、電氣安全、最大輸出扭矩、溫升、拉刀力、振動、噪聲、靜剛度、幾何精度、動態回轉精度及動態熱效應等標準規定的檢測方法,以及可靠性、精度保持性、功率與扭矩試驗與評定。完善包括錐孔檢查、扭矩測試、拉刀力測試及幾何精度所需的工裝。大幅提高電主軸的靜態、動態精度綜合性能及可靠性、精度保持性、壽命等服役性能。

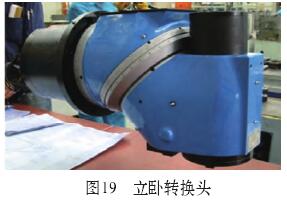

(2)多元化開發。

在機械主軸系列基礎上,開發、研制高速數控機床、高速加工中心機床的關鍵功能部件——高端高速電主軸系列,以及車銑復合主軸、立臥復合頭、立臥轉換頭、直曲雙擺頭和機械雙擺頭產品(見圖15~圖20),實現多元化開發,可大大提高機床的復合性、柔性和加工性能。

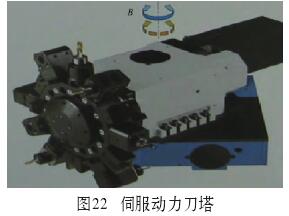

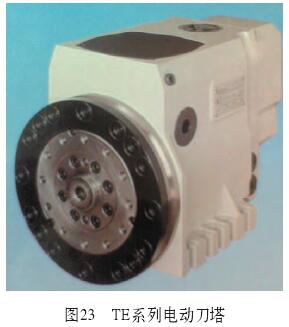

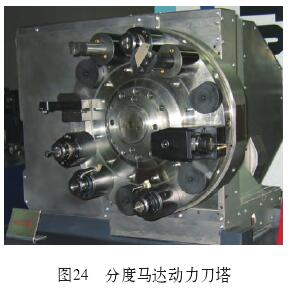

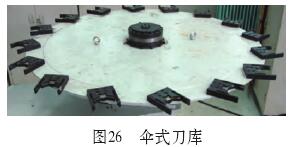

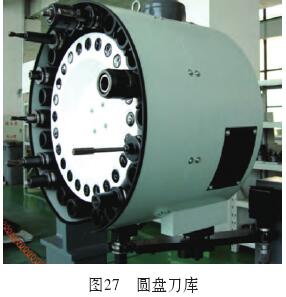

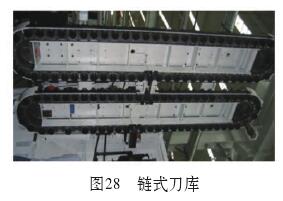

5. 刀塔和刀庫的發展與多元化開發

刀塔是實現數控車床刀具儲備、夾持切削及自動換位的功能部件,其儲刀參數、換位性能、精度、刀具功能是主機水平的重要標志。刀庫是實現加工中心機床刀具儲備及主軸刀具自動交換的重要功能部件,其承載能力及換刀速度、可靠性是主機水平的重要標志。提升刀塔自動換位準確性、縮短刀庫與主軸刀具自動交換時間至關重要。

(1)產業化發展。

重點研究數控刀塔在典型工況下載荷變化對可靠性影響、綜合設計方法、綜合性能測試設備研發及測試方法、加速可靠性試驗系統及試驗方法。大幅提高數控刀塔單元定位精度、重復定位精度、齒盤變形、振動、噪聲等綜合性能和刀架單元穩定性、可靠性、精度保持性及快速性等服役性能。

研究刀庫機械手在不同工況下載荷變化對可靠性的影響、可靠性綜合設計方法及臺架加速試驗系統和試驗方法、綜合性能測試系統及測試方法,提高刀庫機械手的綜合性能、快速性和可靠性。

(2)多元化開發。

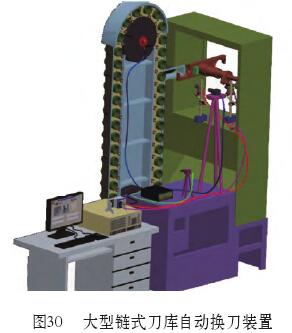

在液壓動力刀塔、斗笠刀庫基礎上,開發出伺服動力刀塔、TE系列電動刀塔、分度馬達動力刀塔、盤形斗刀庫、傘式刀庫、圓盤刀庫、鏈式刀庫、數控伺服刀庫、大型鏈式刀庫自動換刀裝置及刀庫刀盤組(見圖21~圖30)。

此外,數控刀具、數控轉臺等功能部件急需加大開發力度,盡快做到系列化、標準化、產業化和商品化。

6. 結語

圍繞《中國制造2025》規劃,高精尖只能靠自己。作為重中之重的數控系統和功能部件的發展及多元化開發,急需加大開發力度及產業化水平,補短板,向高端快速邁進,保證高檔大型數控機床充當國家裝備制造業發展的基石。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息