華中數(shù)控助力打造中國版“工業(yè)4.0”智能車間

2016-7-26 來源:武漢華中數(shù)控股份有限公司 作者:

一、背景

隨著“工業(yè)4.0”的熱潮從德國涌向全球,中國經(jīng)濟(jì)經(jīng)過30年兩位數(shù)的高速發(fā)展,也到了發(fā)展的十字路口,需要轉(zhuǎn)型升級(jí)、提高制造業(yè)整體水平。2015年5月,國務(wù)院發(fā)布中國制造強(qiáng)國戰(zhàn)略的第一個(gè)十年行動(dòng)綱領(lǐng)《中國制造2025》,標(biāo)志著中國“工業(yè)4.0”時(shí)代開啟。“中國制造2025”的主攻方向是智能制造,重點(diǎn)推進(jìn)“智能化、數(shù)字化、網(wǎng)絡(luò)化”制造,是信息化、工業(yè)化深度融合的主攻方向,是傳統(tǒng)產(chǎn)業(yè)進(jìn)行轉(zhuǎn)型升級(jí)的主要技術(shù)手段。

2015年,華中數(shù)控股份有限公司(以下簡稱:華中數(shù)控)攜手東莞勁勝精密構(gòu)建集國產(chǎn)高端數(shù)控機(jī)床、國產(chǎn)機(jī)器人、自動(dòng)化設(shè)備、國產(chǎn)系統(tǒng)軟件于一體的3C產(chǎn)品智能工廠,實(shí)現(xiàn)了工業(yè)4.0縱向集成,形成智能制造工廠在3C行業(yè)的示范,實(shí)現(xiàn)高速高精國產(chǎn)鉆攻數(shù)控設(shè)備、數(shù)控系統(tǒng)與機(jī)器人的協(xié)同工作,在業(yè)內(nèi)率先實(shí)現(xiàn)裝夾環(huán)節(jié)采用機(jī)器人代替人工操作,節(jié)省70%以上的人力;建立基于物聯(lián)網(wǎng)技術(shù)的制造現(xiàn)場“智能感知”系統(tǒng),改造升級(jí)現(xiàn)有生產(chǎn)制造系統(tǒng),建立全制造過程可視化集成控制中心,實(shí)現(xiàn)對(duì)鉆攻中心、機(jī)器人、物流裝備等的全面支持,降低產(chǎn)品不良率,縮短產(chǎn)品研制周期,提高設(shè)備利用率,提升車間能源利用率,最終實(shí)現(xiàn)少人化人機(jī)協(xié)同化生產(chǎn)。

二、項(xiàng)目概況

勁勝東城廠區(qū)智能制造項(xiàng)目是2015年國家94家智能制造專項(xiàng)之一,項(xiàng)目名稱:移動(dòng)終端金屬加工智能制造新模式。項(xiàng)目由東莞勁勝精密組件股份有限公司牽頭承擔(dān),聯(lián)合開發(fā)單位還包括科研單位、國內(nèi)高校、設(shè)備研發(fā)制造商、軟件開發(fā)企業(yè)、金融企業(yè)等,項(xiàng)目負(fù)責(zé)人為華中科技大學(xué)邵新宇教授。

項(xiàng)目實(shí)施目標(biāo)是:實(shí)現(xiàn)生產(chǎn)效率提高20%以上,運(yùn)營成本降低20%,產(chǎn)品研制周期縮短30%,產(chǎn)品不良品率降低30%,能源利用率提高15%。

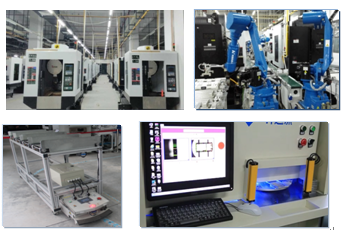

整個(gè)項(xiàng)目歷時(shí)1年建設(shè),目前已建成擁有10條自動(dòng)化鉆攻生產(chǎn)線的智能車間,智能車間包括180臺(tái)國產(chǎn)高速高精鉆攻中心、81臺(tái)國產(chǎn)華數(shù)機(jī)器人、30臺(tái)RGV、10臺(tái)AGV小車、1套全自動(dòng)配料檢測系統(tǒng)。同時(shí)搭載全國產(chǎn)化的工業(yè)軟件系統(tǒng),包括云數(shù)控系統(tǒng)平臺(tái)、CAPP、APS高級(jí)排程系統(tǒng)、MES生產(chǎn)管理系統(tǒng)、三維虛擬仿真系統(tǒng)等。基于國產(chǎn)高檔數(shù)控系統(tǒng)的良好開放性,建立了智能工廠設(shè)備大數(shù)據(jù)平臺(tái),通過對(duì)設(shè)備實(shí)時(shí)大數(shù)據(jù)的采集、分析,實(shí)現(xiàn)了機(jī)床健康保障、G代碼智能優(yōu)化、斷刀監(jiān)測等智能化功能。另外還建設(shè)有 1條普及型自動(dòng)化鉆攻推廣線(20臺(tái)鉆攻中心機(jī)床和12臺(tái)工業(yè)機(jī)器人),1條機(jī)器人自動(dòng)拋光打磨生產(chǎn)線(12臺(tái)工業(yè)機(jī)器人),1條用于智能制造人才培訓(xùn)的智能生產(chǎn)線(微縮版智能工廠,具備智能工廠各種要素)等。

車間建設(shè)圖

通過以上硬件和軟件的開發(fā)建設(shè),實(shí)現(xiàn)了高速高精國產(chǎn)鉆攻數(shù)控設(shè)備、數(shù)控系統(tǒng)與機(jī)器人的協(xié)同工作,在業(yè)內(nèi)率先實(shí)現(xiàn)裝夾環(huán)節(jié)采用機(jī)器人代替人工操作,節(jié)省人力;建立基于物聯(lián)網(wǎng)技術(shù)的制造現(xiàn)場“智能感知”系統(tǒng),改造升級(jí)現(xiàn)有智能化系統(tǒng),建立全制造過程可視化集成控制中心,實(shí)現(xiàn)對(duì)加工中心、機(jī)器人、物流裝備等的全面支持。

三、項(xiàng)目特點(diǎn)

項(xiàng)目具有“三國”、“六化”、“一核心”的特點(diǎn)。

“三國”是指智能工廠全部使用國產(chǎn)智能裝備、國產(chǎn)數(shù)控系統(tǒng)、國產(chǎn)工業(yè)軟件;各參與單位充分發(fā)揮各自的特長,實(shí)行協(xié)同創(chuàng)新機(jī)制,基于“三國”的核心技術(shù)優(yōu)勢(shì),各個(gè)硬件、軟件系統(tǒng)之間相互深度開放并互相融合,為智能工廠的信息集成、數(shù)據(jù)集成以及各種智能化功能的實(shí)現(xiàn)奠定了基礎(chǔ),同時(shí)也保障了工業(yè)數(shù)據(jù)的安全可控。智能工廠最核心的設(shè)備——配套國產(chǎn)數(shù)控系統(tǒng)的國產(chǎn)高速鉆攻中心機(jī)床,可與進(jìn)口同類產(chǎn)品同臺(tái)競技,打破國外壟斷。

國產(chǎn)智能裝備:國產(chǎn)高速鉆攻中心和國產(chǎn)工業(yè)機(jī)器人

國產(chǎn)數(shù)控系統(tǒng):華中8型總線式高檔數(shù)控系統(tǒng)

國產(chǎn)工業(yè)軟件:云數(shù)控、PLM、CAPP、MES、APS等

六化”是指:裝備自動(dòng)化、工藝數(shù)字化、生產(chǎn)柔性化、過程可視化、信息集成化、決策自主化。

1)裝備自動(dòng)化:配套國產(chǎn)高檔數(shù)控系統(tǒng)的高速鉆攻中心機(jī)床,實(shí)現(xiàn)高速高精加工,與進(jìn)口同類產(chǎn)品同臺(tái)競技,實(shí)現(xiàn)機(jī)床裝備高端化;利用6關(guān)節(jié)工業(yè)機(jī)器人取代現(xiàn)場操作工人,實(shí)現(xiàn)加工過程自動(dòng)化,提升產(chǎn)品一致性;通過AGV定點(diǎn)、自動(dòng)配送混流物料,實(shí)現(xiàn)車間物流自動(dòng)化;現(xiàn)場采用非接觸光學(xué)自動(dòng)檢測,自動(dòng)采集檢測數(shù)據(jù)及時(shí)反饋結(jié)果,實(shí)現(xiàn)產(chǎn)品檢測自動(dòng)化。

各種自動(dòng)化設(shè)備

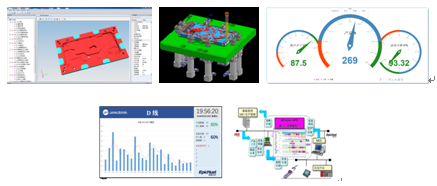

2)工藝數(shù)字化:采用三維CAPP軟件系統(tǒng)實(shí)現(xiàn)機(jī)加工藝的三維數(shù)字化設(shè)計(jì)與仿真,大大提升工藝設(shè)計(jì)效率和設(shè)計(jì)質(zhì)量;使用國產(chǎn)PLM軟件,實(shí)現(xiàn)從設(shè)計(jì)到生產(chǎn)制造的產(chǎn)品生命周期數(shù)字化管理。

3)生產(chǎn)柔性化:實(shí)現(xiàn)多品種、多工序混流生產(chǎn),不同產(chǎn)品快速切換。基于RFID系統(tǒng)進(jìn)行定點(diǎn)投料,實(shí)現(xiàn)物料有序配送;采用機(jī)器人加RGV模式實(shí)現(xiàn)工時(shí)動(dòng)態(tài)匹配;設(shè)計(jì)通用料盤和夾具,滿足產(chǎn)品快速換線需求;使用APS智能排程系統(tǒng),實(shí)現(xiàn)線體間、機(jī)臺(tái)間混流生產(chǎn)排程,多目標(biāo)協(xié)同優(yōu)化。

4)過程可視化:通過車間底層各種傳感器和物聯(lián)網(wǎng),實(shí)時(shí)采集并上傳數(shù)控機(jī)床、機(jī)器人、RFID料盤、AGV、RGV等各種設(shè)備數(shù)據(jù)、物料數(shù)據(jù)、生產(chǎn)狀態(tài)數(shù)據(jù)等各種數(shù)據(jù),在本地云服務(wù)器上建立工廠的“數(shù)字雙胞胎”,通過輕量化的三維仿真軟件系統(tǒng),實(shí)時(shí)監(jiān)控、管理、操作車間設(shè)備;上層各種設(shè)計(jì)、管理軟件系統(tǒng)通過網(wǎng)絡(luò)下發(fā)生產(chǎn)與物料指令、工藝數(shù)據(jù)、質(zhì)檢標(biāo)準(zhǔn)等給車間設(shè)備,實(shí)現(xiàn)了工廠各種數(shù)據(jù)流的雙向流通,保證了生產(chǎn)過程的可視化、透明化。

8

智能工廠“數(shù)字雙胞胎”

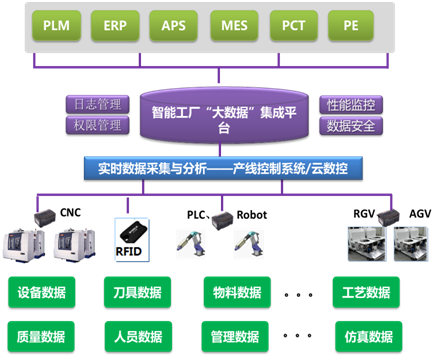

5)信息集成化:車間采用實(shí)時(shí)工業(yè)以太網(wǎng)技術(shù),實(shí)現(xiàn)“一網(wǎng)到底”,實(shí)時(shí)采集現(xiàn)場所有信息,通過設(shè)計(jì)統(tǒng)一的數(shù)據(jù)模型、統(tǒng)一的接口規(guī)范、統(tǒng)一的數(shù)據(jù)平臺(tái),實(shí)現(xiàn)各種多源異構(gòu)數(shù)據(jù)和信息的集成,并使用服務(wù)器虛擬化技術(shù),采用健壯性設(shè)計(jì)與配置,實(shí)現(xiàn)對(duì)海量信息的存儲(chǔ)與處理。

6)決策自主化:基于車間大數(shù)據(jù),實(shí)現(xiàn)設(shè)備狀況的自檢測、制造過程自執(zhí)行、生產(chǎn)管控自組織,企業(yè)管理自決策。

智能工廠的“一核心”是指智能工廠大數(shù)據(jù),包括工廠的人員數(shù)據(jù)、物料數(shù)據(jù)、設(shè)備數(shù)據(jù)、工藝數(shù)據(jù)、質(zhì)量數(shù)據(jù)等等,通過對(duì)這些數(shù)據(jù)的集成、統(tǒng)計(jì)分析和應(yīng)用,最終實(shí)現(xiàn)工廠的數(shù)字化和智能化。

智能工廠“大數(shù)據(jù)”

四、華中數(shù)控主要工作

1)用自主化的國產(chǎn)設(shè)備裝備智能制造車間

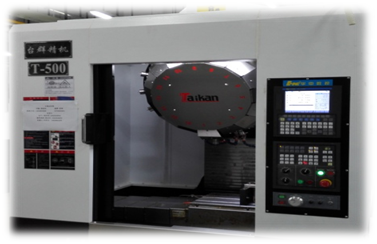

高速鉆攻中心機(jī)床:

3C行業(yè)對(duì)數(shù)控機(jī)床的高速高精加工性能有很高的要求,國外機(jī)床數(shù)控系統(tǒng)成本高、開放性差、不能提供定制化開發(fā)。智能工廠180臺(tái)鉆攻中心,全部配置華中8型數(shù)控系統(tǒng),自主研發(fā),支持SOP、 RFID刀具實(shí)時(shí)管理、G代碼遠(yuǎn)程管理,可采集機(jī)床實(shí)時(shí)毫秒級(jí)大數(shù)據(jù),為工藝優(yōu)化、機(jī)床健康保障、斷刀監(jiān)測提供支持,同等條件下加工效率高于進(jìn)口系統(tǒng),打破國外壟斷。配套華中8型數(shù)控系統(tǒng)的高速鉆攻中心機(jī)床具有以下優(yōu)良特性:

a)高速:快速移動(dòng)可達(dá)60米/分鐘、單軸加速度1G、主軸從0加速到2000r僅需1.9s、刀具轉(zhuǎn)換僅需1s,能實(shí)現(xiàn)5000r/分鐘以上的高速剛性攻絲。

b)高精:加工精度達(dá)5 ‰mm,能連續(xù)運(yùn)轉(zhuǎn),加工產(chǎn)品表面光潔度高,可靠性高,高速通過拐角不產(chǎn)生震動(dòng)。

c)定制化:可根據(jù)客戶需求配置設(shè)備部件,如機(jī)械手、自動(dòng)門、絲桿、主軸等核心零部件。

鉆攻機(jī)配備國產(chǎn)數(shù)控系統(tǒng)

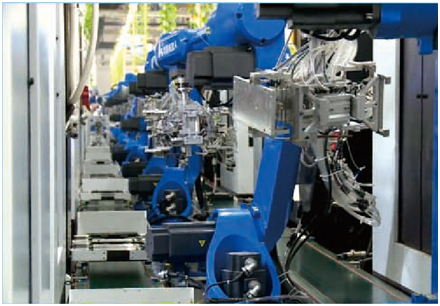

工業(yè)機(jī)器人:

整個(gè)勁勝智能車間配置的是國產(chǎn)華數(shù)機(jī)器人,華數(shù)機(jī)器人整機(jī)產(chǎn)品的自主國產(chǎn)化率已達(dá)到80%以上,除了RV減速機(jī)為進(jìn)口,其余核心零部件均為國產(chǎn)達(dá)到了安全可控的條件。車間目前已經(jīng)使用了93臺(tái)機(jī)器人用于上下料,組成了柔性生產(chǎn)系統(tǒng);使用了12臺(tái)機(jī)器人應(yīng)用于手機(jī)殼打磨線,實(shí)現(xiàn)了國產(chǎn)機(jī)器人應(yīng)用于復(fù)雜軌跡打磨的突破,在國產(chǎn)機(jī)器人應(yīng)用上屬于首創(chuàng)。

華數(shù)機(jī)器人

目前華數(shù)機(jī)器人的產(chǎn)品主要在沖壓、注塑、機(jī)床上下料、噴涂、焊接、裝配、3C自動(dòng)化等行業(yè)中大量使用。華數(shù)機(jī)器人目前發(fā)展勢(shì)頭迅猛,已經(jīng)將華中數(shù)控多年機(jī)器人相關(guān)技術(shù)沉淀成功產(chǎn)業(yè)化,機(jī)器人已經(jīng)大批量生產(chǎn),已在眾多客戶現(xiàn)場批量使用。

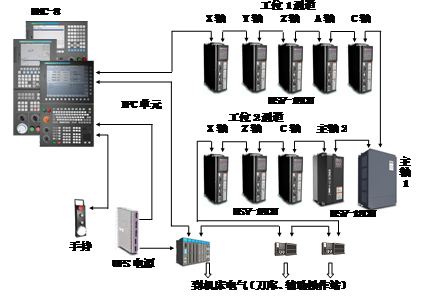

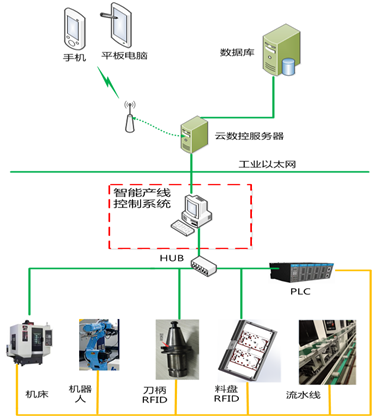

2)產(chǎn)線總控系統(tǒng)

產(chǎn)線控制系統(tǒng)是智能工廠“大數(shù)據(jù)”核心層,主要負(fù)責(zé)產(chǎn)線設(shè)備數(shù)據(jù)采集、設(shè)備監(jiān)控、生產(chǎn)計(jì)劃執(zhí)行管理等,并將“大數(shù)據(jù)”、生產(chǎn)完工信息反饋至管理系統(tǒng),幫助企業(yè)生產(chǎn)部門做出科學(xué)、有效的決策。

主要功能:

. 車間設(shè)備管理網(wǎng)絡(luò)化

. 數(shù)據(jù)采集:毫秒級(jí)實(shí)時(shí)數(shù)據(jù)

. 設(shè)備實(shí)時(shí)監(jiān)控

. 生產(chǎn)任務(wù)自組織自執(zhí)行

. 產(chǎn)線運(yùn)行前智能化檢測

. 生產(chǎn)派工、報(bào)工、工單管理

產(chǎn)線控制系統(tǒng)架構(gòu):

產(chǎn)品總控系統(tǒng)架構(gòu)

3)建立智能制造車間CPS

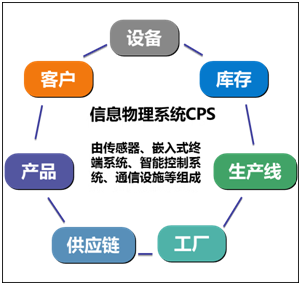

智能制造本質(zhì)是基于“信息物理系統(tǒng)(CPS)”實(shí)現(xiàn)“智能工廠”, 核心是動(dòng)態(tài)配置的生產(chǎn)方式。

信息物理系統(tǒng)CPS

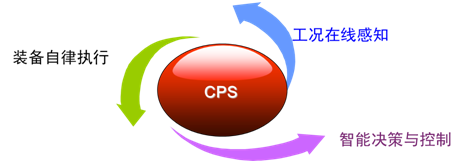

CPS利用大數(shù)據(jù)、物聯(lián)網(wǎng)、云計(jì)算等技術(shù),將物理設(shè)備連接到互聯(lián)網(wǎng)上,實(shí)現(xiàn)虛擬網(wǎng)絡(luò)世界與現(xiàn)實(shí)物理世界的融合(數(shù)字雙胞胎),讓物理設(shè)備具備計(jì)算、通信、精確控制、遠(yuǎn)程協(xié)調(diào)、自治、數(shù)據(jù)采集等功能,從而實(shí)現(xiàn)智能制造。

信息物理系統(tǒng)CPS核心

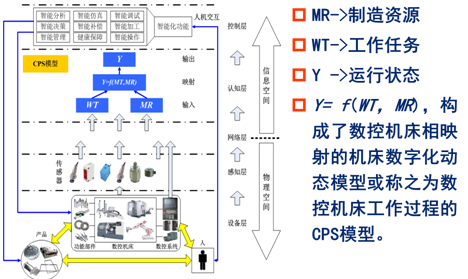

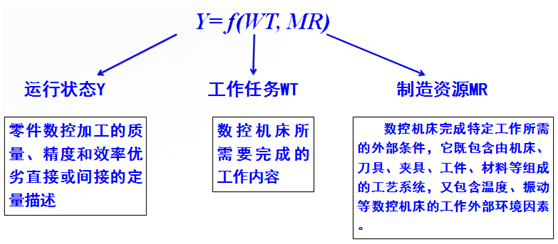

基于指令域電控大數(shù)據(jù)CPS模型體系架構(gòu)如下:

基于指令域電控大數(shù)據(jù)CPS模型體系架構(gòu)

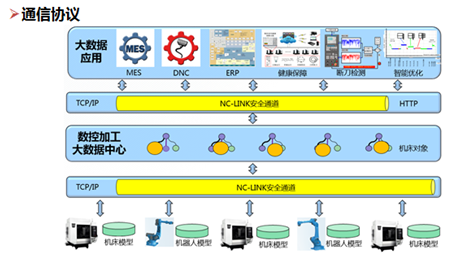

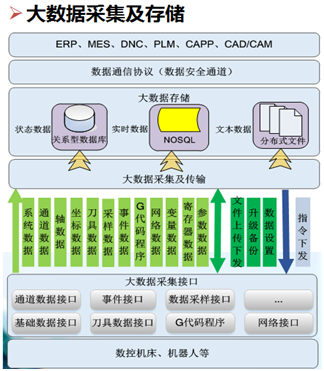

4)基于云計(jì)算的數(shù)控機(jī)床大數(shù)據(jù)中心

以數(shù)控機(jī)床CPS模型、大數(shù)據(jù)采集與存儲(chǔ)、開放式云計(jì)算應(yīng)用架構(gòu)、機(jī)床互聯(lián)通信協(xié)議為技術(shù)基礎(chǔ),實(shí)現(xiàn)對(duì)數(shù)控機(jī)床7×24小時(shí)監(jiān)控和實(shí)時(shí)數(shù)據(jù)采集,建立數(shù)控機(jī)床的“數(shù)字雙胞胎”,開創(chuàng)了大數(shù)據(jù)在數(shù)控加工領(lǐng)域應(yīng)用的新途徑,為機(jī)床智能化應(yīng)用集成提供必要基礎(chǔ)。

基于云計(jì)算的數(shù)控機(jī)床大數(shù)據(jù)中心

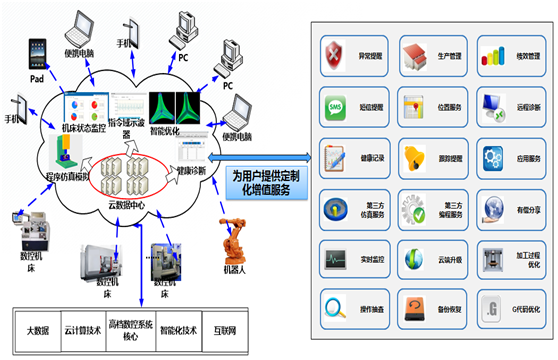

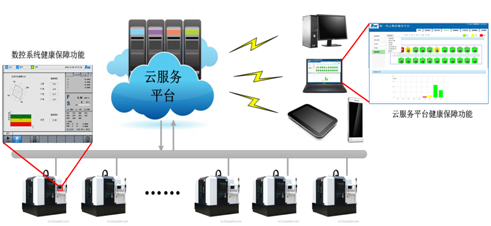

5)構(gòu)建智能車間“云數(shù)控”系統(tǒng)

云數(shù)控系統(tǒng)是運(yùn)用物聯(lián)網(wǎng)、大數(shù)據(jù)、云數(shù)控等關(guān)鍵技術(shù),圍繞數(shù)控機(jī)床加工效率和質(zhì)量的提升以及機(jī)床的智能化管理,整合國內(nèi)各項(xiàng)領(lǐng)先技術(shù)而開發(fā)出的先進(jìn)車間信息化管理系統(tǒng)。主要有“云管家、云維護(hù)、云智能”三大功能,實(shí)現(xiàn)制造設(shè)備從日常生產(chǎn)到維護(hù)保養(yǎng)、改造優(yōu)化的全生命周期管理,為用戶提供設(shè)備及產(chǎn)品相關(guān)信息的“大數(shù)據(jù)”。

云數(shù)控系統(tǒng)

6)產(chǎn)品加工品質(zhì)問題攻關(guān)

影響產(chǎn)品品質(zhì)的關(guān)鍵因素有:機(jī)床的穩(wěn)定性、刀具磨損/斷刀、鋁屑問題。

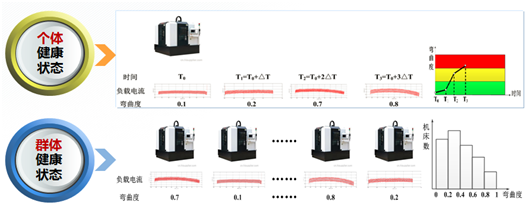

針對(duì)機(jī)床穩(wěn)定性問題,華中數(shù)控開發(fā)了基于大數(shù)據(jù)的機(jī)床健康保障功能,通過“鐵人三項(xiàng)”對(duì)數(shù)控機(jī)床進(jìn)行定期“體檢”,提升機(jī)床穩(wěn)定性、可靠性,保障加工產(chǎn)品質(zhì)量,通過“云服務(wù)平臺(tái)”可隨時(shí)隨地掌握機(jī)床健康狀態(tài)。

健康保障功能將數(shù)控系統(tǒng)與云數(shù)控平臺(tái)的優(yōu)勢(shì)進(jìn)行互補(bǔ)與整合,充分發(fā)揮云數(shù)控平臺(tái)的存儲(chǔ)、計(jì)算、管理、跨平臺(tái)和遠(yuǎn)程通信功能,對(duì)數(shù)控?cái)?shù)控系統(tǒng)產(chǎn)生的海量電控?cái)?shù)據(jù)進(jìn)行處理、分析與可視化,幫助用戶管理機(jī)床的健康狀態(tài)。

此外,用戶還可以通過手機(jī)、平板等移動(dòng)終端掌握機(jī)床的健康狀態(tài)及其變化趨勢(shì),及時(shí)作出決策,保障數(shù)控機(jī)床的健康。

云服務(wù)平臺(tái)健康保障

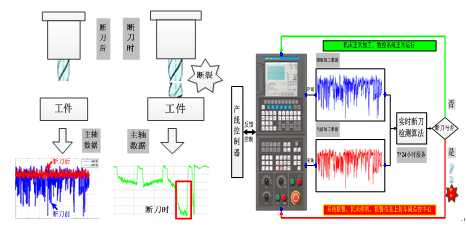

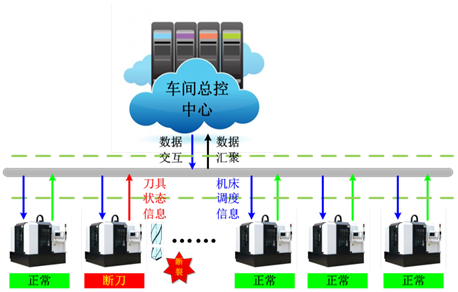

針對(duì)刀具磨損/斷刀問題,通過基于“RFID”及刀具管理系統(tǒng)實(shí)時(shí)監(jiān)控刀具壽命,實(shí)現(xiàn)刀具從采購、倉儲(chǔ)、領(lǐng)用、使用、維修、報(bào)廢的全生命周期管理,機(jī)床RFID刀具管理與數(shù)控系統(tǒng)無縫集成,同時(shí)通過基于周期1毫秒的機(jī)床 “大數(shù)據(jù)”實(shí)時(shí)監(jiān)控刀具壽命及斷刀檢測,進(jìn)行7×24小時(shí)監(jiān)控,對(duì)機(jī)床斷刀情況進(jìn)行準(zhǔn)確判斷與及時(shí)反饋。

對(duì)數(shù)控機(jī)床加工過程進(jìn)行7×24小時(shí)監(jiān)控,實(shí)時(shí)采集機(jī)床設(shè)備大數(shù)據(jù),獲取機(jī)床設(shè)備“心電圖”,實(shí)現(xiàn)對(duì)機(jī)床斷刀情況進(jìn)行準(zhǔn)確判斷與及時(shí)反饋,降低企業(yè)成本,提高零件直通率。

刀具斷裂檢測基于指令域分析方法,提取刀具斷裂時(shí)及斷裂后的機(jī)床主軸“心電圖”的特征,并與正常切削時(shí)的“心電圖”模板比較,再結(jié)合機(jī)器學(xué)習(xí)算法進(jìn)行學(xué)習(xí)與分類,進(jìn)而實(shí)現(xiàn)刀具的斷裂與否的檢測。

基于大數(shù)據(jù)的數(shù)控機(jī)床智能化斷刀檢測技術(shù)

在零件的一個(gè)加工工序中,先后會(huì)有不同直徑、不同類型的刀具參與加工,實(shí)現(xiàn)既定的加工任務(wù)。而在實(shí)際的生產(chǎn)加工中,特別是在無人看守的自動(dòng)化車間中,往往會(huì)因?yàn)槠渲械囊话训毒叩臄嗔讯a(chǎn)生兩種主要的不良后果:①由于刀具斷裂剩余的切削余量將導(dǎo)致后續(xù)刀具的連續(xù)斷裂;②形成廢品,影響自動(dòng)化線的產(chǎn)品直通率。以上兩種不良的后果,均直接增加了企業(yè)的生產(chǎn)成本和降低了企業(yè)的生產(chǎn)效率。因此,刀具斷裂的自動(dòng)檢測功能將具有非常直接的現(xiàn)實(shí)意義。

斷刀檢測功能遵循CPS系統(tǒng)“感知→分析→決策→反饋”的閉環(huán)控制原理:獲取數(shù)控系統(tǒng)內(nèi)部的當(dāng)前主軸功率指令域數(shù)據(jù),與數(shù)控系統(tǒng)內(nèi)存的歷史模板數(shù)據(jù)進(jìn)行比較分析,通過機(jī)器學(xué)習(xí)算法進(jìn)行決策,如果決策出斷刀則一方面反饋給數(shù)控系統(tǒng)進(jìn)行報(bào)警停機(jī),另一方面反饋給產(chǎn)線控制器用于生產(chǎn)調(diào)度。

因此,斷刀檢測的功能將對(duì)刀具狀態(tài)做出及時(shí)的判斷,減少后續(xù)加工中的刀具斷裂數(shù)量和零件廢品率,進(jìn)而降低企業(yè)的生產(chǎn)成本,提高零件生產(chǎn)的直通率,最終實(shí)現(xiàn)企業(yè)經(jīng)濟(jì)效益的最大化。

針對(duì)鋁屑問題,原材料鋁材經(jīng)過高速中心加工后產(chǎn)生鋁屑?xì)埩簦詣?dòng)化作業(yè)無法判斷處理,嚴(yán)重影響產(chǎn)品加工精度,導(dǎo)致產(chǎn)品良率低,一度阻礙了項(xiàng)目的推進(jìn)。后來我們特別成立了攻堅(jiān)小組,歷時(shí)一個(gè)月嘗試各種辦法,通過反復(fù)試驗(yàn)驗(yàn)證,最后我們終于找到一套方法來克服鋁屑問題:設(shè)計(jì)專用夾具、設(shè)計(jì)機(jī)器人專用自動(dòng)化吹屑裝置,優(yōu)化吹屑路徑、實(shí)時(shí)在線清洗。

通過反復(fù)試驗(yàn)驗(yàn)證,解決了鋁屑?xì)埩舻碾y題,良率由原來的70%多提高到現(xiàn)在98%。

7)加工效率問題攻關(guān)

影響加工效率的關(guān)鍵因素有:機(jī)床加工效率有待進(jìn)一步挖掘提高;工藝加工參數(shù),人工設(shè)計(jì),缺少優(yōu)化。

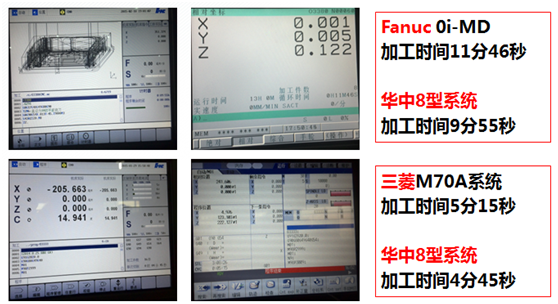

針對(duì)機(jī)床加工效率進(jìn)一步挖掘,國產(chǎn)高速鉆攻中心配套華中數(shù)控系統(tǒng),加工效率高于進(jìn)口產(chǎn)品,經(jīng)用戶使用驗(yàn)證和第三方測試,其功能、性能和可靠性達(dá)到國外同類系統(tǒng)水平,可替代進(jìn)口,整體技術(shù)水平全面達(dá)到國際先進(jìn)水平。

華中數(shù)控系統(tǒng)與進(jìn)口系統(tǒng)加工效率對(duì)比

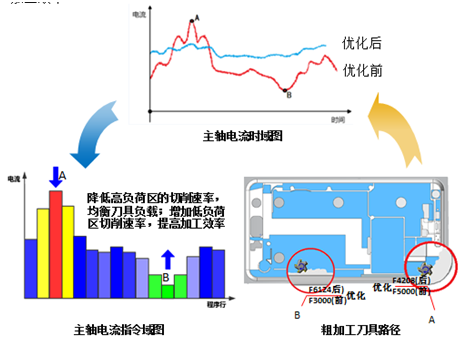

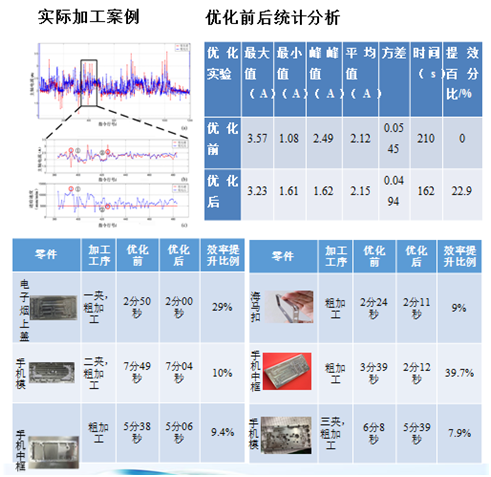

針對(duì)工藝參加及工藝路徑優(yōu)化,通過采集數(shù)控加工過程中數(shù)控系統(tǒng)的內(nèi)部電控大數(shù)據(jù),借助于指令域分析工具,建立實(shí)時(shí)數(shù)據(jù)、材料去除率和加工程序行之間的對(duì)應(yīng)關(guān)系,基于實(shí)測數(shù)據(jù)優(yōu)化進(jìn)給速度,在均衡刀具切削負(fù)荷的同時(shí),可有效、安全地提高加工效率。

通過采用優(yōu)化后的加工代碼加工,可以將原始的主軸電流中的最大值降低、最小值提升、波動(dòng)值減小,實(shí)現(xiàn)刀具負(fù)載均衡,而且粗加工效率可以提升10%~15%,精加工效率可以提升3%~5%。

3C行業(yè)對(duì)數(shù)控機(jī)床的高速高精加工性能有很高的要求,對(duì)加工效率尤其敏感。對(duì)一個(gè)3000臺(tái)機(jī)床規(guī)模的3C加工車間,若單件加工效率提升10%,意味著可節(jié)省300臺(tái)機(jī)床的費(fèi)用。

基于大數(shù)據(jù)分析的工藝參數(shù)智能優(yōu)化方法

8)基于機(jī)器人離線編程系統(tǒng),建設(shè)3C產(chǎn)品打磨線

機(jī)器人是實(shí)現(xiàn)智能制造的基礎(chǔ),機(jī)器人離線編程是機(jī)器人技術(shù)發(fā)展的重要方向。研發(fā)的機(jī)器人離線編程系統(tǒng)與應(yīng)用領(lǐng)域的工藝知識(shí)深度融合,滿足了機(jī)器人應(yīng)用領(lǐng)域擴(kuò)大和任務(wù)復(fù)雜程度增加的迫切需求。在3C產(chǎn)品金屬部件、航空航天零件、汽車覆蓋件、激光焊接與切割、模具制造、五金零件、噴涂、多軸加工、石材和板材加工等專業(yè)領(lǐng)域得到廣泛應(yīng)用 。系統(tǒng)主要特點(diǎn)包括:

. Robot/CAM/一體化

. 支持機(jī)器人庫的擴(kuò)展

. 工件和零件編程模式

. 速度和加速度的校驗(yàn)

. 奇異點(diǎn)的檢查與控制

. 工件的自動(dòng)快速標(biāo)定

. 外部軸運(yùn)動(dòng)協(xié)調(diào)優(yōu)化

. 運(yùn)動(dòng)仿真與碰撞檢查

機(jī)器人離線編程系統(tǒng)

打磨拋光線實(shí)現(xiàn):濕拋模式,單線配置12臺(tái)機(jī)器人。

優(yōu)勢(shì):

1.使用濕拋技術(shù)減少粉塵,有效改善作業(yè)環(huán)境。

2.使用離線編程技術(shù),能實(shí)現(xiàn)產(chǎn)品“零切換”。

3.機(jī)器人替換人力作業(yè),實(shí)現(xiàn)100%標(biāo)準(zhǔn)化作業(yè),品質(zhì)穩(wěn)定、效率高于人工。

4.無需過于依賴經(jīng)驗(yàn)豐富的技術(shù)工人,節(jié)省人工成本。

華數(shù)機(jī)器人打磨線

五、總結(jié)

項(xiàng)目實(shí)施達(dá)到良好效果:1.人機(jī)比1:12,車間直接人力由實(shí)施前204人減少至33人 ;2.設(shè)備負(fù)荷稼動(dòng)時(shí)間由20小時(shí)/天提升到24小時(shí)/天 ;3.產(chǎn)品良率由95%提升至98%。

國產(chǎn)智能裝備、國產(chǎn)數(shù)控系統(tǒng)、國產(chǎn)工業(yè)軟件不僅能滿足企業(yè)的生產(chǎn)制造需求,而且能夠自主采集加工數(shù)據(jù),并逐步形成大數(shù)據(jù),確保大數(shù)據(jù)的安全可控和應(yīng)用。

國家正大力實(shí)施“中國制造2025”,全面推進(jìn)智能制造,實(shí)現(xiàn)制造業(yè)轉(zhuǎn)型升級(jí),數(shù)控系統(tǒng)、機(jī)器人、工業(yè)大數(shù)據(jù)、工業(yè)云平臺(tái)等,具有廣闊的發(fā)展前景。華中數(shù)控將憑借不斷創(chuàng)新智能制造車間經(jīng)驗(yàn)、和多年的豐富經(jīng)驗(yàn),助推中國工業(yè)在轉(zhuǎn)型升級(jí)過程中不斷提升競爭力,為國家實(shí)現(xiàn)從“工業(yè)大國”到“工業(yè)強(qiáng)國”的目標(biāo)作出貢獻(xiàn)。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年7月 新能源汽車銷量情況

- 2025年7月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年7月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年7月 軸承出口情況

- 2025年7月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年7月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別