單拐曲軸多向擠壓模具的設(shè)計(jì)與優(yōu)化

2019-1-17 來(lái)源: 北京機(jī)電研究所 作者:劉麗英,石一磬,徐春國(guó),陳鈺金,鄭建,等

摘要: 單拐曲軸多向擠壓成形較傳統(tǒng)生產(chǎn)方式大大縮短了工藝流程,實(shí)現(xiàn)了單拐曲軸的全流線(xiàn)成形,且批量生產(chǎn)對(duì)其模具設(shè)計(jì)也提出了更高的要求,針對(duì)單拐曲軸多向擠壓工藝模具的特點(diǎn),從模具的服役環(huán)境出發(fā),對(duì)多向模具結(jié)構(gòu)中鑲塊部分進(jìn)行分析和優(yōu)化。根據(jù)鑲塊分模面的位置不同,設(shè)計(jì)了 “窄鑲塊”和 “寬鑲塊”兩種類(lèi)型,通過(guò)數(shù)值模擬和實(shí)驗(yàn)驗(yàn)證的方法,進(jìn)行了較深入的分析和對(duì)比。研究結(jié)果表明: 采用鑲塊方式設(shè)計(jì)模具具有可行性, “寬鑲塊”模具結(jié)構(gòu)具有較高強(qiáng)度和剛度;實(shí)驗(yàn)中窄鑲塊易出現(xiàn) “折痕”缺陷,而采用寬鑲塊結(jié)構(gòu)有效避免了該類(lèi)缺陷。鑲塊結(jié)構(gòu)有助于降低單拐曲軸模具制造成本和提高產(chǎn)品質(zhì)量。

關(guān)鍵詞: 單拐曲軸; 多向擠壓; 鑲塊設(shè)計(jì); 鑲塊分模面; 模具設(shè)計(jì)

單拐曲軸是動(dòng)力機(jī)械中重要的傳動(dòng)構(gòu)件,主要應(yīng)用于農(nóng)用機(jī)械、小型動(dòng)力機(jī)械、園林機(jī)械等設(shè)備,實(shí)現(xiàn)動(dòng)力的輸出。曲軸在工作過(guò)程中受連桿傳遞的壓力、慣性力及慣性力矩的作用,且承受交變載荷,因此,要求曲軸具有足夠的剛度和疲勞強(qiáng)度以及良好的沖擊性能。

目前,國(guó)內(nèi)外單拐曲軸主要生產(chǎn)商仍采用 預(yù) 鍛、終 鍛、切 邊 等 一 系 列 工 序 進(jìn) 行 生產(chǎn),該工藝材料利用率低,材料浪費(fèi)達(dá) 30% ,綜合成本較高。然而,單拐曲軸多向擠壓工藝是近年來(lái)新興的成形方法,該工藝采用楔橫軋預(yù)制坯實(shí)現(xiàn)坯料的高效精確成形,采用彎曲工藝實(shí)現(xiàn)軸頸材料的轉(zhuǎn)移,采用閉式雙向擠壓工序?qū)崿F(xiàn)最終鍛件形狀的成形,該成套工藝具有易于實(shí)現(xiàn)自動(dòng)化、產(chǎn)品精度高、材料利用率高等明顯的技術(shù)經(jīng)濟(jì)優(yōu)勢(shì)和良好的應(yīng)用前景。

1 、單拐曲軸多向擠壓成形工藝

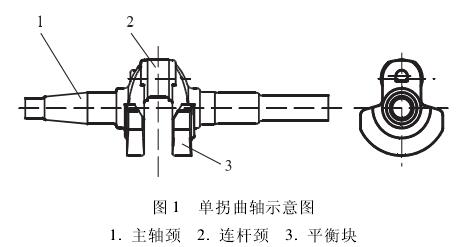

單拐曲軸可分為主軸頸、連桿頸、平衡塊 3 個(gè)組成部分,如圖 1 所示。

主軸頸主要用來(lái)支撐曲軸,連桿頸用來(lái)安裝連桿的大頭一端,是將活塞的往復(fù)運(yùn)動(dòng)轉(zhuǎn)化為循環(huán)旋轉(zhuǎn)運(yùn)動(dòng),連桿頸通常被制成中空,目的是為了減輕曲拐旋轉(zhuǎn)部分的質(zhì)量,以減小離心力; 平衡塊的作用是平衡曲軸的離心力和離心力矩。

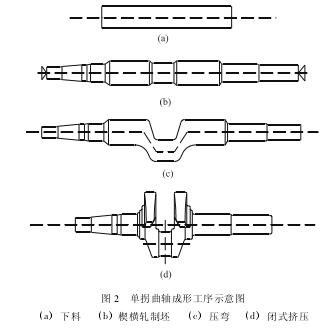

單拐曲軸多向擠壓成形新工藝由下料、楔橫軋制坯、壓彎、閉式擠壓工序組成,如圖 2 所示。其中,楔橫軋制坯和壓彎工序主要實(shí)現(xiàn)材料的體積分配和轉(zhuǎn)移,即楔橫軋工序精確地預(yù)分配了兩端平衡塊所需的金屬體積,并完成了主軸頸臺(tái)階軸的精確成形,壓彎工序?qū)崿F(xiàn)了平衡塊部分和連桿頸相對(duì)位置的偏心特征,閉式擠壓工序完成了兩側(cè)平衡塊部分的最終成形以及主軸頸和連桿頸部分的精整,整個(gè)工藝只有楔橫軋料頭的材料損失,材料利用率高達(dá) 90% 以上。

整個(gè)鍛造成形過(guò)程由高剛度楔橫軋機(jī)和多向模鍛液壓機(jī)兩臺(tái)設(shè)備完成,楔橫軋機(jī)的進(jìn)料、軋制、出料等自動(dòng)完成,該工藝的生產(chǎn)線(xiàn)易于實(shí)現(xiàn)全自動(dòng)生產(chǎn)

2 、單拐曲軸多向擠壓模具設(shè)計(jì)

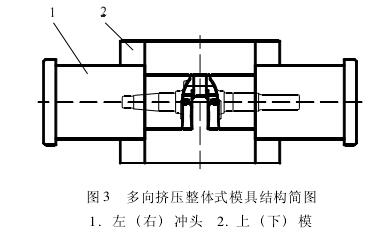

根據(jù)產(chǎn)品特點(diǎn),單拐曲軸多向擠壓模具主要采用上下分模,方便鍛件的放入和取出,以平衡塊形狀為基礎(chǔ),通過(guò)左右沖頭的雙向擠壓成形兩側(cè)的平衡塊,從而實(shí)現(xiàn)單拐曲軸鍛件的少無(wú)飛邊成形。

如圖 3 所示,采用整體式上下模具的方式,該方式有效地保證了該區(qū)域模具強(qiáng)度,但由于模具磨損不可避免,需更換整體上下模具。連桿頸和左右平衡塊部分金屬流動(dòng)較為復(fù)雜,是模具磨損和熱應(yīng)力產(chǎn)生的重要區(qū)域,也是模具設(shè)計(jì)的關(guān)鍵部分。

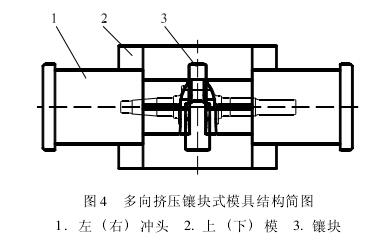

考慮到經(jīng)濟(jì)性,將平衡塊內(nèi)側(cè)部分采用鑲塊結(jié)構(gòu)代,如圖 4 所示。當(dāng)磨損嚴(yán)重時(shí),只需更換鑲塊部分模具,從而降低模具成本。

從單拐曲軸鍛件的形狀可以看出,該零件的左右部分 ( 包括平衡塊) 是非對(duì)稱(chēng)的,連桿頸和平衡塊沿軸線(xiàn)也是非對(duì)稱(chēng)的,而從上下合模方向來(lái)看,是對(duì)稱(chēng)的。因此,設(shè)計(jì)鑲塊結(jié)構(gòu)需兼顧考慮通用和防錯(cuò)裝。

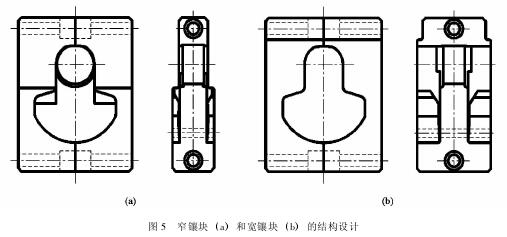

上下對(duì)稱(chēng)部分設(shè)計(jì)為對(duì)稱(chēng)結(jié)構(gòu),在連桿頸和平衡塊的非對(duì)稱(chēng)方向上,連桿頸一側(cè)設(shè)計(jì)出一個(gè)寬度不一致的臺(tái)階形狀,以實(shí)現(xiàn)自動(dòng)防錯(cuò)安裝,如圖 5 所示。單拐曲軸多向擠壓工藝的上下模具、中間的平衡塊內(nèi)襠和連桿頸部分形成凸塊,該部位的金屬流動(dòng)劇烈,是整個(gè)模具最主要的受力區(qū)域,也是模具磨損的重點(diǎn)區(qū)域,因此,將該凸塊部位設(shè)計(jì)為鑲塊結(jié)構(gòu),該鑲塊的寬度基本與左右方向的分模面重合,如圖 5a 示。

綜合考慮鑲塊的強(qiáng)度和鍛件的成形質(zhì)量,可將鑲塊適當(dāng)加寬,使鑲塊的寬度大于最終成形的單拐曲軸鍛件的平衡塊寬度,使平衡塊的最大輪廓部分的金屬充填過(guò)程完全在鑲塊內(nèi)完成,加寬后鑲塊部分的剛性更好,如圖 5b 所示。

前者鑲塊質(zhì)量小,加工方便,節(jié)約較昂貴的模具材料,后者強(qiáng)度和剛度較好,鍛件成形質(zhì)量更好。

3 、鑲塊的有限元分析

3. 1 模擬條件

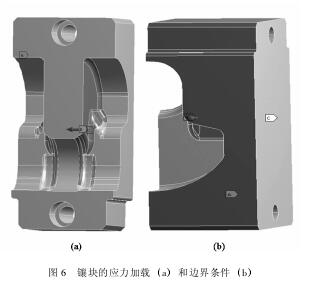

根據(jù)上述問(wèn)題對(duì)模具鑲塊部分強(qiáng)度和剛度進(jìn)行數(shù)值模擬分析,分別對(duì)窄鑲塊和寬鑲塊進(jìn)行數(shù)值模擬,分析其強(qiáng)度和剛度。鑲塊采用 H13 模具 鋼,200 ℃ 下材料彈性模量為 210 GPa,泊松比為 0. 3,屈服強(qiáng)度 Re L為 520 MPa,抗拉強(qiáng)度 Rm為 808 MPa。由于多向模鍛液壓機(jī)兩側(cè)缸存在一定的同步誤差,故設(shè)置鑲塊與坯料接觸面的壓力為 200 k N,設(shè)置另一側(cè)的鑲塊與模具接觸為完全固定約束,底面限制一個(gè)方向的自由度,如圖 6 所示,將其離散為三維四面體二次實(shí)體單元進(jìn)行模擬。

3. 2 模擬對(duì)比結(jié)果

3. 2. 1 等效應(yīng)力對(duì)比分析

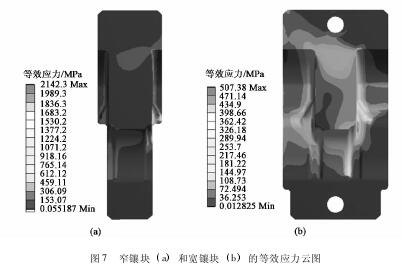

窄鑲塊和寬鑲塊的等效應(yīng)力云圖如圖 7 所示。由圖 7 可知,窄鑲塊的最大等效應(yīng)力為 765 MPa,寬鑲塊的最大等效應(yīng)力為 507 MPa。根據(jù)應(yīng)力分布區(qū)域可知,窄鑲塊的大部分區(qū)域尤其是成形連桿頸部位應(yīng)力較大,而寬鑲塊因周?chē)牧系募s束而應(yīng)力有所改善。因此,寬鑲塊強(qiáng)度較好,有效地改善了應(yīng)力分布。

3. 2. 2 鑲塊剛度分析

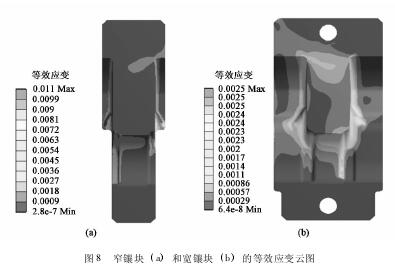

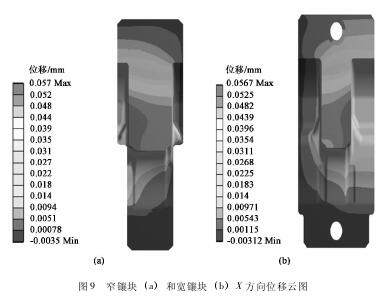

圖 8 為窄鑲塊和寬鑲塊的等效應(yīng)變?cè)茍D。由圖8 可知,兩者應(yīng)變分布區(qū)域相似,成形連桿頸處模具的等效應(yīng)變值較大,窄鑲塊的最大等效應(yīng)變值為0. 011,寬鑲塊的最大等效應(yīng)變?yōu)?0. 0025。為考察鑲塊在厚度方向的變形,圖 9 為鑲塊 X 方向 ( 即寬度方向) 位移圖,窄鑲塊最大位移為 0. 057 mm,寬鑲塊最大位移為 0. 0567 mm,變形量相差甚微。

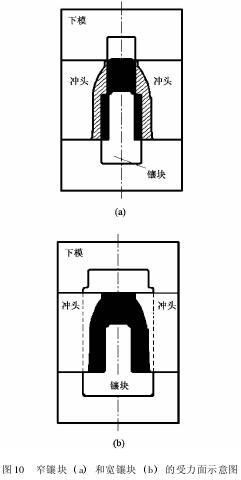

圖10 為鑲塊受力面示意圖。黑色陰影部分為鑲塊與坯料接觸部分的投影,由窄鑲塊的受力可以看出,坯料在成形時(shí),由于左右側(cè)缸不同步,產(chǎn)生的位移量為 0. 057 m,會(huì)增大模具間隙,從而會(huì)在曲軸平衡塊位置留下痕跡。對(duì)于寬鑲塊而言,由于與坯料接觸部分的投影,包含在整個(gè)鑲塊的投影范圍內(nèi),故雖然產(chǎn)生一定的彈性變形量,但不會(huì)在平衡塊位置留下痕跡。

綜上分析可知,窄鑲塊的剛度較差,而采用寬鑲塊結(jié)構(gòu)有效地改善了剛度,且改善了單拐曲軸平衡塊位置的成形質(zhì)量。

4 、實(shí)驗(yàn)驗(yàn)證結(jié)果與討論

4. 1 實(shí)驗(yàn)設(shè)備與模具

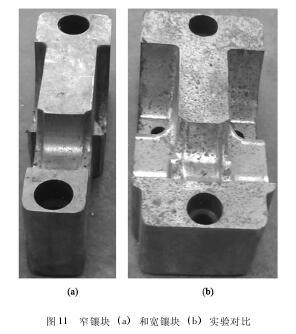

單拐曲軸實(shí)驗(yàn)設(shè)備采用多向模鍛液壓機(jī),其主缸最大成形力為 4000 k N,左右側(cè)缸成形力為 4000 k N,分別采用窄鑲塊和寬鑲塊進(jìn)行實(shí)驗(yàn),實(shí)驗(yàn)鑲塊對(duì)比如圖 11 所示。

4. 2 實(shí)驗(yàn)結(jié)果與討論

圖 12 為采用鑲塊結(jié)構(gòu)成形出的樣件。由圖 12可知,樣件成形質(zhì)量較好,驗(yàn)證了采用鑲塊結(jié)構(gòu)具有可行性,比整體式模具結(jié)構(gòu)具有綜合優(yōu)勢(shì)。

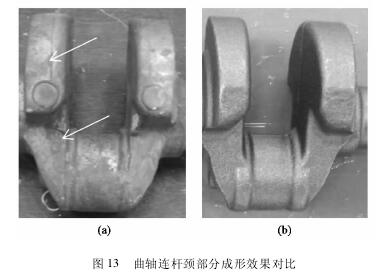

實(shí)驗(yàn)過(guò)程中發(fā)現(xiàn),采用窄鑲塊成形時(shí),鍛件連桿頸邊緣表面會(huì)產(chǎn)生 “折痕” 缺陷,如圖 13a 所示。而采用寬鑲塊成形時(shí),該處成形較好,如圖13b 所示。根據(jù)有限元分析和實(shí)驗(yàn)驗(yàn)證可知,鑲塊成形桿頸位置處的變形較大,鑲塊壓縮變形,且窄鑲塊在平衡塊內(nèi)側(cè)為接縫位置,綜合影響下,產(chǎn)生了較大的模具間隙,該間隙導(dǎo)致了 “折痕” 缺陷。而寬鑲塊變形較小,且其接縫位置遠(yuǎn)離平衡塊一段距離,包含了整個(gè)連桿頸和平衡塊部分,避免了“折痕”缺陷的產(chǎn)生。

5 、結(jié)論

( 1) 采用鑲塊結(jié)構(gòu)代替整體式模具結(jié)構(gòu)具有可行性,具有加工成本低、壽命高等綜合優(yōu)勢(shì)。

( 2) 寬鑲塊比窄鑲塊具有更高的強(qiáng)度和剛度。

( 3) 實(shí)驗(yàn)中 “折痕”缺陷主要是由于窄鑲塊寬度方向變形較大和模具接縫間隙綜合原因?qū)е拢瑢掕倝K結(jié)構(gòu)可以有效避免 “折痕”缺陷的產(chǎn)生。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年6月 新能源汽車(chē)銷(xiāo)量情況

- 2025年6月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車(chē)銷(xiāo)量情況

- 2025年5月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車(chē)銷(xiāo)量情況

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線(xiàn)切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別