電焊機空載自動斷電系統設計及應用

2015-12-23 來源:臨沂礦業集團有限公司 作者:陳國成 楊波

0 引言

在煤礦生產成本中用電消耗所占比例達 8% 以上,占用能消耗的 60% ~ 70%。為抓好用電管理、降低用電消耗既是決定礦井發展的效益工程,也是影響礦井形象的社會工程,是礦井日常生產管理中占據著舉足輕重的地位。2012年以來,隨著煤炭價格的急劇下滑、煤炭市場持續萎縮,集團公司下發了一系列降本增效的文件,通過對各用電環節進行,深入細致的排查分析,認為各加工維修車間電焊機空載運行的問題比較突出,以一臺 BX1- 500 型電焊機為例,380 V空載電流達 10 A ~15 A,日空載電耗 15 度左右,一般每個礦井機修車間電焊機配備 6 ~ 8 臺,每天造成用電損耗 100kWh 以上,相當于一座礦工宿舍樓的用電量,因此采取必要措施解決電焊機空載用電浪費非常重要。通過調研分析,設計了一種電焊機空載自動斷電系統,取得了良好的效果。

1 電焊機空載自動斷電系統

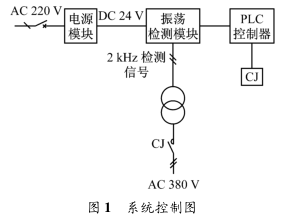

系統主要由供電電源、信號檢測部分、控制器 3 部分組成,系統控制圖如圖 1 所示。

1) 供電電源。系統總電源采用 220 V 交流電,通過寬電壓電源模塊轉換為 DC 24 V 直流電,一路為各輸入、輸出繼電器等外圍元件供電,另一路為三點式電感振蕩發生檢測模塊供電。振蕩模塊裝有 7805 穩壓管,將 DC 24 V 穩壓成DC 5 V,為振蕩器及各運算比較放大器供電。使用寬電壓電源可有效解決大電流沖擊造成系統電壓波動大、運行不穩定的問題。

2) 信號檢測部分。主要為電感式三點振蕩模塊,它產生 2 kHz 的高頻振蕩波,加載于電焊機二次側,根據高頻電流對感性負載阻抗大的特點,正常不進行焊接工作時,高頻信號很強;當進行焊接工作時,由于電焊鉗與焊接工件接通,電焊機二次側兩線短路,使用迅速信號衰減,同時模塊內運算比較放大器檢測不到高頻信號,檢測系統輸出回路迅速翻轉,經放大后輸出控制輸出繼電器發出信號。

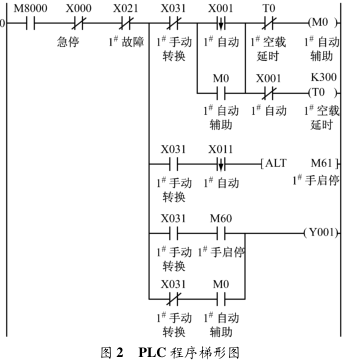

3) 控制器。選用 FX2N- 80MT 型 PLC,為系統的核心控制元件。當振蕩模塊發出焊接信號后,PLC 收到經內部運算控制系統輸出繼電器吸合,輸出繼電器控制電焊機接觸器吸合,電焊機正常運行;當停止焊接作業時, PLC 收不到振蕩模塊發出的信號,可立即或經短暫延時后(根據實際情況自行設定延時時間)切斷電焊機控制電源,電焊機停止運行。為防止系統故障和緊急情況,PLC 程序內還編制了應急控制程序,見圖 2。其面板安裝自動、手動轉換開關和急停開關,使用 ALT 轉換程序交替輸出指令,可實現手動單點控制,減少按鈕與 PLC 輸入點使用。

2 系統工作原理和特點

電焊機空載自動斷電系統主要是引用可編程控制器(PLC)和高頻載波檢測技術。

2.1 工作原理

使用寬電壓電源解決了大電流沖擊問題;采用電感式三點振蕩模塊解決檢測系統輸出回路可迅速翻轉,通過放大后輸出繼電器發出信號;采用 PLC 控制器,并編制了應急控制程序。

2.2 安全特點

1)引入了高頻載波檢測技術,提高控制靈敏度。

2) 寬電壓控制電源模塊引入,有效解決大電流沖擊給系統運行造成的影響。

3) 核心控制部件使用 PLC,自動化程度、 可靠性、擴展性均較高,條件具備可通過 RS - 442 端口與計算機串口聯接,實現遠程監控,實現故障報警功能。

4) 系統設計及程序編制全面,可自動手動轉換,具備系統手動急停斷電功能,引入 ALT 交替輸出程序,實現單點控制,有效節約資源。

3 應用效益

1) 該系統在邱集煤礦進行試驗,使用效果非常理想,該礦機修車間共裝備 5 臺 BX1- 500 型電焊機 5 臺,經測算每天節電 90 ~120 kWh,按該礦平均電價 0.73 元計算,可實現年節電費 25 000 元左右。

2) 該系統對多臺電焊機集中控制,具有維護簡單、擴展性強、可靠度高。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息