數控車床粗車循環指令的分析與應用

2018-5-28 來源:廣州城市職業學院 機電工程系 作者:魯 霞 肖蘇華 李小曼

摘要: 工藝設計是數控機床上加工零件的關鍵問題。針對 FANUC 與 GSK 數控系統,以典型的單調和非單調軸類零件為例,對典型的工件進行工藝分析,制訂相應的工藝文件并編寫其加工程序。針對工件的單調性不同,選擇相應的粗車循環編程指令 G71 或 G73,可以減少工人重復編程的時間,避免因重復編程對工件精度的影響,提高加工效率與加工精度。

關鍵詞: 數控車床 工藝分析 單調性 循環指令

0 、引 言

在數控機床上加工零件,首先遇到的問題是零件的工藝處理。與普通機床的加工工藝相比,在數控機床上加工的零件工藝規程要復雜得多。在數控機床加工前,要把加工零件的全部工藝過程、工藝參數、刀具參數、切削用量、位移參數等編入程序,對工件進行工藝設計,然后制訂出細致優化的加工工藝,最后編寫工件的加工程序。軸類零件的加工一般分為單調性軸類零件與非單調性軸類零件兩大類。筆者針對 FANUC 與 GSK 數控系統,以典型的單調和非單調軸類零件為例,對典型的工件進行工藝分析,制訂相應的工藝文件并編寫其加工程序。在數控車床的編程加工中還常有多次重復進行的動作,若進行簡單重復的編程,勢必造成數據計算和編程工作量的增加,編程和加工時錯誤也增加。本文運用的循環指令可解決這個問題.

1 、加工單調性工件

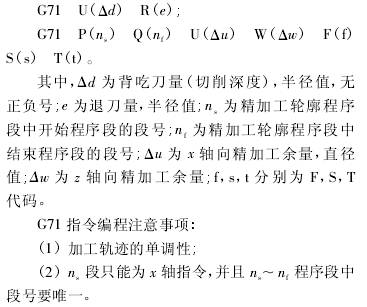

1.1 外圓 / 內徑粗車循環 G71

G71 指令適用于車削棒料毛坯、粗車外圓和粗車圓筒毛坯內徑,須多次走刀才能完成粗加工。

G71 指令編程格式為

1.2 工件 1 加工圖紙

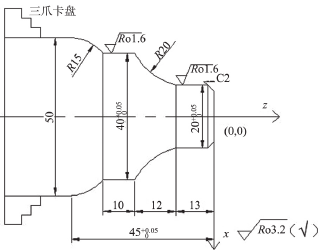

工件 1 如圖 1 所示。毛坯是 Φ50mm 的棒料,材料是 45 號鋼,制訂數控加工工藝卡,并編寫工件的數控加工程序。

圖 1 工件 1

1. 3 加工工藝分析

1. 3. 1 工件圖紙分析

(1) 結構分析如圖 1 所示。該工件長度為45mm,左端為 R15 的凸圓弧,右端為 C2 倒角 R20 凹圓弧面及圓柱面,圓弧與圓柱之間節點處必須光滑連接。從工件的總體結構來看,工件 1 從右至左單調遞增,為了保證工件裝夾安全可靠,可以考慮整體一次性安裝加工完成的工藝方法,從 C2 倒角一端開始向左加工至 R15mm 的凸弧.

(2) 精度分析 該工件重要加工部位為 Φ20mm、Φ40mm 的外圓,其次是 R20mm 與 R15mm 的圓弧。要求 Φ20mm、Φ40mm 外圓面與 R20mm 凹圓弧光滑連接,Φ40mm 外圓面與 R15mm 圓弧光滑連接; 表面粗糙度 Ra 為 1.6μm,在數控車床上分粗、精加工可以達到要求。

1.3.2 裝夾方案的確定

毛坯為棒料,用三爪自定心卡盤定位夾緊,工件伸出長度約為 55mm。工件零點如圖 1 所示設在工件右端軸心處。加工安全點和換刀點可設在同一點( 100. 0,100. 0) 的位置。

1.3.3 加工順序和進給路線的確定

工件分粗、精車進行加工。粗車用 G71 指令循環加工 C2 倒角、圓弧輪廓和 Φ20mm、Φ40mm 外圓,精車用 G70 加工上述輪廓。

粗車循環走刀路線為 C2倒角—Φ20mm 外圓—R20mm 圓弧—Φ40mm 外圓—R20mm 圓弧—切斷。

1.3.4 刀具及切削用量的選擇

(1) 確定刀具 采用 T0101 為 90°外圓粗車尖刀; T0202 為 93°外圓精車尖刀; T0303 為刀寬為 3mm的切斷刀。

(2) 在數控車削加工中,一般在工件直徑方向留出精加工余量 0. 4樼0. 5mm。———粗加工 切削深度 ap為 1樼1. 5mm,進給量f 取 100mm / min,主軸轉速 n 為 800r / min。———精加工 進給量 f 取 50mm/min,主軸轉速 n為 1 200r/min。

1.3.5 數控加工工序卡

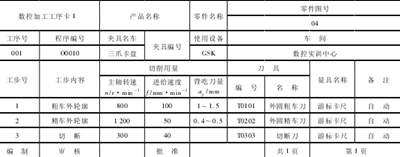

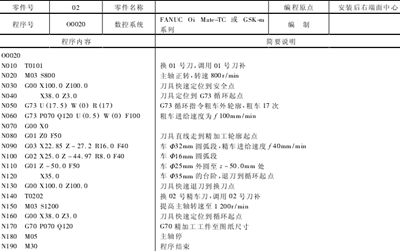

工件 1 的數控加工工序卡如表 1 所示。

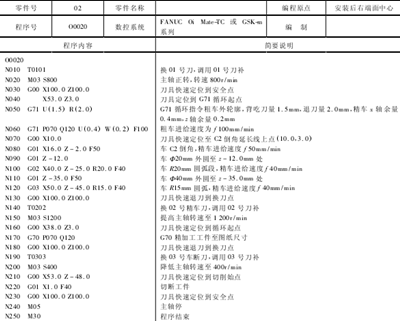

1.4 編制加工程序

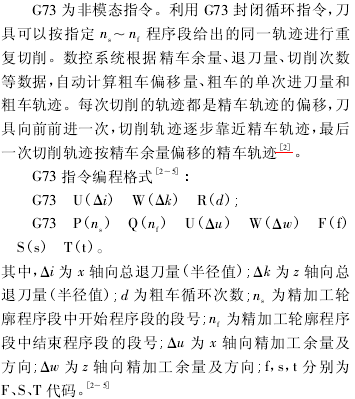

設定 G71 程序循環起點為( 53. 0,3. 0) ,編寫工件 1 的加工程序如表 2 所示。2 加工非單調性工件2. 1 封閉循環指令 G73封閉循環指令為按照一定的切削形狀,逐漸接近最終形狀的循環切削方式。封閉切削循環適用于對鑄、鍛毛坯切削,對于零件輪廓的單調性則沒有要求。

表 1 數控加工工序卡 1

表 2 工件數控加工程序單( 一次安裝即可完成加工)

2 、加工非單調性工件

2. 1 封閉循環指令

G73封閉循環指令為按照一定的切削形狀,逐漸接近最終形狀的循環切削方式。封閉切削循環適用于對鑄、鍛毛坯切削,對于零件輪廓的單調性則沒有要求。

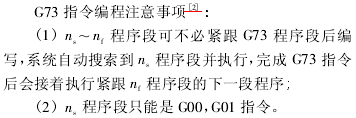

2.2 工件 2 加工圖紙

工件 2 如圖 2 所示,毛坯是 Φ35mm 的棒料,材料是 45 號鋼,制訂數控加工工藝卡,并編寫工件的數控加工程序.

圖 2 工件 2

2.3 加工工藝分析

2.3.1 工件圖紙分析

(1) 結構分析 如圖 2 所示,工件材料為 45 號鋼,毛坯為 Φ35mm 的棒料。該工件長度為 50mm,左端為 Φ25mm 的外圓表面,右端為凸凹圓弧面,圓弧與圓弧之間、圓弧與圓柱之間節點處必須光滑連接。從工件的總體結構來看,右端沒有方便裝夾的部位,可以考慮整體一次性安裝加工完成的工藝方法,從圓弧Φ32mm 的凸弧一端開始向左加工至 R12mm 的凹弧,然后切 Φ25mm 的外圓至規定尺寸。

(2) 精度分析該工件重要加工部位為Φ25mm 的外圓,其次是Φ32mm 與 R12mm 的圓弧。要求 Φ32mm 與 R12mm 凸凹圓弧光滑連接,R12mm的圓弧與 Φ25mm 的外圓光滑連接。表面粗糙度 Ra為 1. 6μm,在數控車床上分粗、精加工可以達到要求。

2.3.2 裝夾方案的確定

毛坯為棒料,用三爪自定心卡盤定位夾緊,工件伸出長度約為 65mm。工件零點如圖 2 所示設在工件右端軸心處,加工安全點和換刀點可設在同一點( 100.0,100.0) 的位置。

2.3.3 加工順序和進給路線的確定

工件分粗、精車進行加工,粗車用 G73 指令循環加工圓弧輪廓和 Φ25mm 外圓,精車用 G70 加工上述輪廓。

粗車循環走刀路線為 Φ32mm 圓弧—R12mm 圓弧—Φ25mm 外圓。

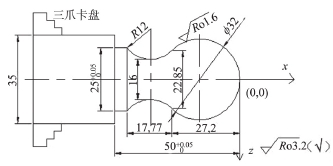

2.3.4 刀具及切削用量的選擇

(1) 確定刀具 T0101 為 90° 外圓粗車尖刀;T0202 為 93°外圓精車尖刀。

(2) 在數控車削加工中,一般在零件直徑方向留出精加工余量 0.4 ~ 0.5mm。

———粗加工切削深度 ap為1 ~ 1.5mm,進給量f 取 100mm / min,主軸轉速 n為800r / min;

———精加工 進給量 f 取 50mm/min,主軸轉速 n為 1 200r/min。

2.3.5 數控加工工序卡

工件 2 的數控加工工序卡如表 3 所示。

表 3 數控加工工序卡 2

2. 4 編制加工程序

設定 G73 程序循環起點為( 38. 0,3. 0) ,編寫工件 2 的加工程序如表 4 所示。

表 4 工件數控加工程序單( 一次安裝即可完成加工)

3 、結束語

針對工件的單調性不同,選擇相應的粗車循環編程指令 G71 或 G73,可以減少工人重復編程的時間,節約數控系統內存,便于修改; 避免因重復編程對工件精度的影響,節約時間,提高加工效率與加工精度。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息