面向曲線加工的精確加減速控制

2015-11-25 來源:數控機床市場網 作者:華南理工大學焦青松李迪王世勇

摘要: 數控系統加工曲線軌跡的實質是以連續的直線段逼近曲線軌跡,所以加工軌跡的實際長度不等于曲線軌跡的理論長度。針對此問題,提出了一種利用二分法的基本思想求解加工軌跡的實際長度,從而實現精確加減速控制的算法。仿真結果表明: 采用所提算法能夠實現插補終點與曲線軌跡終點重合,并且能夠實現理論加減速曲線與實際加減速曲線一致,從而有利于保證加工質量和機床的動態性能。

關鍵詞: 加減速控制; 曲線加工; 二分法

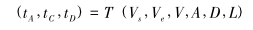

為了實現高效、高性能的運動控制,數控系統進行的兩項主要的工作是加減速處理與插補計算。加減速處理需要綜合考慮機床的運動學、動力學性能以及待加工的軌跡信息。例如梯形加減速算法可以表示為

式中:  分別為初速度、末速度和加工速度; A和 D 分別為加速度和減速度; L 為軌跡長度。梯形加減速算法生成的速度曲線包括加速段、勻速段和減速段等三段,各段所占用的加工時間分別為

分別為初速度、末速度和加工速度; A和 D 分別為加速度和減速度; L 為軌跡長度。梯形加減速算法生成的速度曲線包括加速段、勻速段和減速段等三段,各段所占用的加工時間分別為

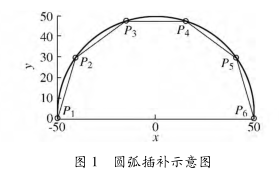

用于加減速算法的軌跡長度應該是加工軌跡的實際長度。由于數控插補實質上是用連續的小線段逼近曲線軌跡,因而加工軌跡的實際長度不等于曲線軌跡的理論長度。例如加工圓弧時,插補軌跡長度小于圓弧的實際長度(如圖 1 所示)。

由于軌跡長度影響加工時間,如果將曲線軌跡的理論長度用于加減速處理,那么所得的加減速曲線必定不能反映實際的速度變化,從而顯著降低加減速處理的效果。為了提高加工精度,傳統的方法是增加曲線軌跡終點判別,但此種方法會造成速度突變,引起機械震動,最終影響加工質量。為此,采用二分法的基本思想計算加工軌跡長度,并且使用加工軌跡長度代替曲線軌跡的理論長度,用于加減速處理,以保證加減速算法生成的速度曲線與真實的速度曲線一致,實現曲線加工精確的加減速處理。

1 基于二分法的加減速長度計算方法

1. 1 處理流程概述

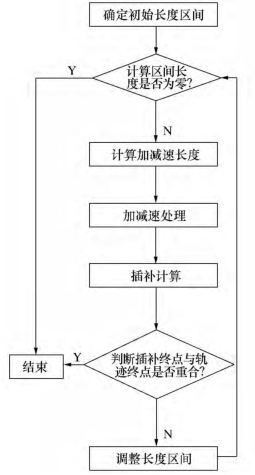

如圖 2 所示,應用二分法的基本原理求取加工軌跡長度。

圖 2 基于二分法的加減速長度計算算法流程圖

首先需要確定初始長度區間,然后利用區間中值進行加減速處理。并且根據加減速生成的速度曲線和軌跡類型進行插補計算。區間長度為零表明最終找到理想加減速長度;插補終點與軌跡終點重合,表明提前找到理想加減速長度,在這兩種情況下均可結束循環過程。如果區間長度不為零,并且插補終點不與軌跡終點重合,則調整區間大小,然后重復上述流程。

1. 2 確定初始長度區間

必須確保加工軌跡長度包含在初始區間[a1,b1]內,即

式中 Lx為加工軌跡長度。

由于 Lx是個待求量,所以其大小事先末知,但是可以確定一個包含 Lx的取值范圍,即

式中 Lr表示曲線軌跡的理論長度。

綜合式(1)和式(2)可以確定 a1與 b1的合法取值范圍

雖然取 b1=Lr,可以縮短區間長度,減少求解次數。但是當曲線的理論長度難以計算或這樣的計算需要消耗大量的系統資源或者需要占用較長的時間時,b1取一個明顯大于 Lr值也是合理的。例如橢圓插補時,b1可取實際的橢圓弧長(通過數值方法計算得到)或取整個橢圓的長度(2πab)。后面將說明,區間長度增大一倍時,計算次數只增加一次,所以取一個易于計算的并且大于 Lr的值將顯著的減小計算時間與資源消耗。

1. 3 調整長度區間

當插補終點與軌跡終點不重合,需要重復圖 2 所示流程。在新的循環開始之前需要調整區間大小。邊界值的調整分兩種情況,當插補終點小于軌跡終點時,調整下邊界值,即

式中 Li表示當前插補計算長度。

當插補終點大于軌跡終點時,調整上邊界值,即

在新一輪插補計算之前,增大區間下界或減小區間上界,均使得區間長度變小,從而逐步逼近待求的加工軌跡長度。

1. 4 收斂速度與近似處理分析

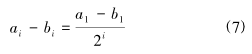

每次循環,根據長度區間大小計算加減速長度,即

結合式(4)、式(5)與式(6)可知,每次循環后,區間長度減小為原來的一半,即第 i 次插補計算后的區間長度與初始區間長度以及插補計算次數之間關系為

所以該算法是確定收斂的,而且是線性收斂的。當長度區間等于零,即上、下邊界相等時,即可確定加工軌跡長度,即

為了減小插補計算次數,可以根據精度要求設定一個允許誤差值,當插補計算區間小于該值時,即認為取得加工軌跡長度。即當i-bi<ε 時取 Lr=(ai+bi) /2 作為加工軌跡長度。同理,可以設定一個插補計算終點與軌跡終點重合的允許誤差值,當兩者之差小于該值時,提前結束循環,此時的 Li即為加工軌跡長度。

2 仿真與討論

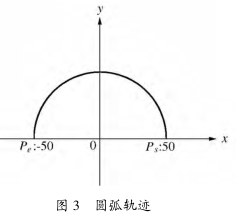

為了驗證所提算法的有效性,在 Matlab 軟件中實現上述算法。仿真采用梯形加減速方法加工圖 3所示的逆時針圓弧,圓弧半徑 R=50 mm,起點坐標Ps(50,0),終點坐標 Pe( -50,0)。運動參數如下:起點速度 Vs= 0,終點速度 Ve= 0,加速段的最大加速度 A= 1 000 mm/s2,減速段的最大加速度D= 1 000 mm/s2,脈沖周期 Ts= 10 ms。

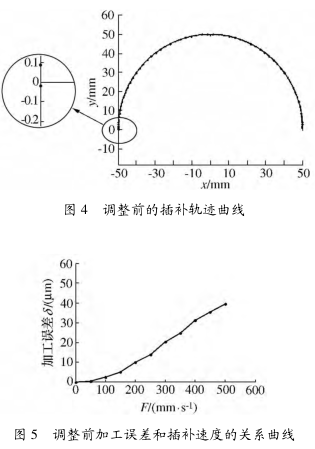

1) 采用圓弧的理論長度 πR=157. 079 6 mm 進行加減速處理,在插補速度 F = 300 mm/s 的條件下,所得的軌跡如圖 4 所示。從圖 4 中可以看出,插補軌跡超出了理論軌跡,存在明顯的加工誤差,加工軌跡終點坐標為(-49. 995,-0. 020 4)。而且加工誤差隨著速度的增大而增大,如圖 5 所示。

2) 采用曲線軌跡終點判別的方法,用圓弧的理論長度πR= 157. 079 6 mm 進行加減速處理,并且將超出的部分截斷。這樣雖然在理論上可以保證終點處的精度,但是由于會造成速度曲線的突變,使機床產生振動,所以會影響實際的加工精度。

3) 在插補速度 F=300 mm/s 的條件下,采用二分法計算出加工軌跡長度為 157. 059 2 mm(允許誤為 1 μm),利用該軌跡長度進行加減速處理和插補計算所得的軌跡如圖 6 所示。從圖 6 中可以看出:加工軌跡的終點與圓弧的理論終點重合。而且加工誤差由算法本身控制,不受加工速度的影響。

對比方法(1)、(2)和方法(3)可知,所提算法可以保證各種速度下的插補精度,而且不會對速度曲線造成不良影響,所以能夠保證曲線加工質量。

3 結束語

加工曲線軌跡時,通常將軌跡的理論長度用于加減速處理,這種處理方法存在兩個問題:

1) 有些曲線軌跡(例如樣條曲線)的理論長度不易計算;

2) 加工軌跡的實際長度與曲線軌跡的理論長度并不相等。

所提的算法不需要計算曲線軌跡的理論長度,而是采用二分法的基本思想直接求解加工軌跡長度。將加工軌跡長度代替曲線軌跡的理論長度進行加減速處理,可以保證加減速算法生成的速度曲線與真實的速度曲線一致,從而保證加工精度和機床的動態性能。

由于二分法收斂速度快,效率高,占用的處理時間少,而且只需要在預處理階段進行一次,不占用插補時間。此外,所提的算法與具體加減速算法、插補算法及軌跡類型無關,可以與現有的曲線插補技術相結合,實現精確的曲線加工。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息